Döküm ve Dövme: Mühendislik Makina Parçaları Nasıl Seçilir?

2026.01.02

2026.01.02

Sektör haberleri

Sektör haberleri

Döküm ve Dövme: Metalde Neler Değişir (ve Neden Önemlidir)

Müşteriler "döküm vs dövme" diye sorduklarında genellikle parçayı gereğinden fazla belirtmeden saha arızalarını ve toplam maliyeti azaltmaya çalışıyorlar. Her iki süreç de güvenilir bileşenler üretebilir ancak yüklerin döngüsel olduğu, darbeye dayalı olduğu ve sıklıkla toz, çamur veya korozyonla kirlendiği ağır hizmet tipi mühendislik makineleri için çok farklı risk profilleri oluştururlar.

Basit bir ifadeyle döküm, erimiş metalin bir kalıba dökülmesi ve katılaşmasına izin verilmesi yoluyla bir parça oluştururken dövme, ısıtılmış metalin genellikle kalıpların içinde basınç kuvveti (çekiç veya pres) altında plastik olarak deforme edilmesiyle bir parçayı oluşturur. Bu “nasıl oluştuğu” farkı, iç sağlamlığı ve tutarlılığı güçlü bir şekilde etkiler.

Üretimde bekleyebileceğiniz pratik çıkarımlar

- Dökümler karmaşık geometriyi verimli bir şekilde elde edebilir (kaburgalar, cepler, iç boşluklar), ancak büzülme ve gaz gözenekliliği gibi katılaşmayla ilgili kusurlara karşı daha hassastırlar.

- Dövme parçalar genellikle daha yüksek yoğunluk ve daha güçlü yönlü yapı (çoğunlukla iyileştirilmiş "tane akışı" olarak tanımlanır) sağlar, bu da genellikle yük taşıyan makine parçaları için yorulma ve darbe direncini artırır.

- Her iki rota da sıkı toleransları ve hizmet ömrü hedeflerini karşılamak için neredeyse her zaman aşağı yöndeki adımları (işleme, ısıl işlem ve yüzey bitirme) gerektirir.

Bu nedenle doğru seçim "hangisinin daha iyi olduğu"ndan çok, süreç kapasitesinin baskın arıza moduna (yorulma çatlaması, darbe kırılması, aşınma, distorsiyon, sızıntı veya korozyon) göre hizalanmasıyla ilgilidir.

Gerçek Yükler Altında Performans: Yorulma, Darbe ve Aşınma

Mühendislik makinesi bileşenleri sıklıkla birleşik yüklemeye maruz kalır: tork bükme şok titreşimi. Bu ortamda "ortalama güç" tutarlılık ve hasar toleransından daha az önemlidir. Döküm ve dövme kararlarının çalışma süresini en doğrudan etkilediği nokta burasıdır.

Yorgunluk: En yaygın uzun vadeli arıza etkeni

Yorulma çatlakları tipik olarak gerilim yoğunlaştırıcılarda (radyolar, kama yuvaları, delikler) ve mikro kusurlarda başlar. Dökümler büzülme gözenekliliği veya kalıntılar içerebileceğinden, proses kontrolü mükemmel değilse yorulma ömrü daha geniş bir dağılım gösterebilir. Dövme işlemi ise aksine, genellikle daha tek tip bir iç yapı sunar ve bileşen tekrar tekrar yüklendiğinde "bilinmeyenleri" azaltır.

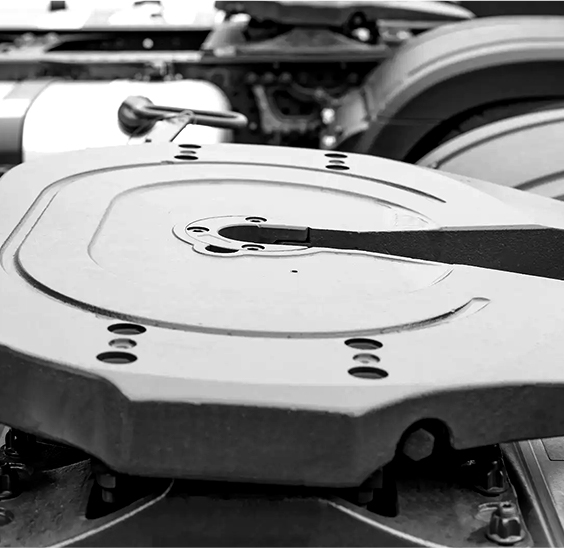

Örneğin, bir şanzıman eğik plaka dövme istikrarlı performansın boyutsal doğruluğa ve döngüsel hidrolik ve mekanik yüklere karşı dirence bağlı olduğu bir parçadır. Ekskavatörler gibi uygulamalarda yorulmaya bağlı arızanın maliyeti parça fiyatı değildir; makinenin arıza süresi, ikincil hasar ve lojistiktir.

Darbe ve şok yüklemesi: dayanıklılık seçim kapısı haline geldiğinde

Alt takım, çekiş, kancalama ve tahrik elemanları sıklıkla ani darbe yüklerine (kaya çarpmaları, başlatma/durdurma tork artışları, anormal operatör davranışı) maruz kalır. Bu durumlarda daha güvenli strateji, sağlamlığa ve kusur toleransına öncelik vermektir. Gevrek kırılmanın sonucu yüksek olduğunda dövme genellikle daha düşük riskli başlangıç noktasıdır çünkü basınç deformasyonu ve dövme sonrası ısıl işlem, zorlu tokluk hedeflerini karşılayacak şekilde tasarlanabilir.

Aşınma ve yüzey dayanıklılığı: Isıl işlemin ve cilanın hakim olduğu yer

Aşınma direnci nadiren yalnızca proses seçimiyle çözülür. Bu, alaşım seçimi, ısıl işlem (su verme/temperleme, uygun olduğunda yüzey sertleştirme) ve yüzey bitirme (kumlama, taşlama, koruyucu kaplama veya paslanmaz için pasivasyon) kombinasyonuyla elde edilir. Dövme parçalar sıklıkla bu adımlarla iyi bir şekilde bütünleşir çünkü temel malzeme yoğundur ve ısıl işlem ve makineyle işleme sırasında öngörülebilir şekilde yanıt verir.

Geometri ve Fonksiyon: Döküm Ne Zaman Daha İyi Bir Mühendislik Seçimi Olabilir?

Döküm "daha düşük" değildir; farklı tasarım öncelikleri için optimize edilmiştir. Parçanız karmaşık iç özelliklere, büyük boşluklara veya dövülmesi pratik olmayan ince duvarlı bölümlere ihtiyaç duyuyorsa, döküm en iyi üretilebilirlik ve maliyeti sağlayabilir.

Dökümü destekleyen tasarım özellikleri

- Katı stoktan kapsamlı işleme gerektiren dahili kanallar veya karmaşık boşluklar.

- Montaj işlemlerini azaltmayı amaçlayan son derece entegre şekiller (tek gövdede birden fazla işlev).

- Dövme ekipmanı kapasitesinin kısıtlı olduğu ve yük gereksinimlerinin orta düzeyde olduğu çok büyük bileşenler.

Birçok OEM tarafından kullanılan pratik bir yaklaşım "risk için tasarım"dır: geometrinin baskın olduğu ve yüklerin orta düzeyde olduğu döküm; Yüklerin ve yorgunluğun hakim olduğu ve geometrinin basit olduğu yerlerde dövme yapın. Bileşeniniz aktarma organlarında, alt takımda veya tork yolunda bulunuyorsa, döküm birim fiyatta daha ucuz görünse bile proses seçimi genellikle dövmeye doğru kayar.

Kusurlar ve İnceleme: Alıcıların RFQ'da Neleri Kontrol Etmesi Gerekir?

En pahalı kalite sorunları, arıza sonrasına kadar belirtmediğiniz sorunlardır. İster dökümü ister dövmeyi seçin, RFQ "kalite beklentilerini" ölçülebilir kontrollere dönüştürmelidir: muayene yöntemi, kabul seviyesi ve izlenebilirlik.

Planlanacak yaygın kusur riskleri

| Konu | Döküm odağı | Odaklanma |

|---|---|---|

| İç sağlamlık | Gözenekliliği ve büzülmeyi kontrol edin; Gerektiğinde radyografi/UT ile doğrulayın | Turları, kıvrımları ve dahili patlamaları kontrol edin; Güvenlik açısından kritik parçalar için UT ile doğrulama |

| Yüzey bütünlüğü | Yüzey kalıntılarını ve kum/tortuyu yönetin; işleme ödeneği planlaması önemlidir | Ölçeği ve karbonhidrat azaltmayı yönetin; kumlama/taşlama yüzey durumunu stabilize edebilir |

| Boyutsal kararlılık | Katılaşma bozulmasını kontrol edin; sıkı uyumlar için işlem sonrası işleme bekliyoruz | Dövme ısıl işlem bozulmasını kontrol edin; işleme için veri stratejisini tanımlayın |

| Mekanik özellikler | Kusurların değişmesi durumunda mülk dağılımı daha yüksek olabilir; test kuponlarını/yerlerini belirtin | Özellikler genellikle daha tekrarlanabilirdir; ısıl işlem ve sertlik penceresini belirtin |

Alıcının bakış açısına göre, en etkili kalite kaldıracı, arıza moduna göre hizalanmış bir denetim planı gerektirmektir: Yorulmanın kritik olduğu iç süreksizlikler için UT, yüzey çatlama riski için manyetik parçacık veya boya penetrantı ve ayrıca ısıl işlemden sonra sertlik ve mikro yapı doğrulaması.

Maliyet ve Teslim Süresi: Gerçek Üretim Yolunu Karşılaştırmak

Birim fiyat karşılaştırmaları yanıltıcı olabilir çünkü genellikle ikincil işlemleri ve kalite riskini göz ardı ederler. Daha iyi bir karşılaştırma, tam üretim yoludur: işleme ham maddesinin oluşturulması, ısıl işlem, işleme denetimi, hurda riski.

Maliyetlerin genellikle nereden geldiği

- Takımlama: döküm kalıpları ve dövme kalıplarının her ikisi de gerçek yatırımlardır; Dövme kalıpları, hacimler istikrarlı ve kalite gereksinimleri yüksek olduğunda genellikle daha hızlı kendini amorti eder.

- İşleme: geometri netliğe yakınsa dökümler işlemeyi azaltabilir, ancak yüzeyleri "temizlemek" veya kusurları gidermek için ekstra stok gerekiyorsa işleme artabilir.

- Hurda ve yeniden işleme: Kusur kaynaklı hurdadaki küçük bir artış, özellikle yüksek değerli işlemede her türlü nominal tasarrufu silebilir.

Parçaları yük yolundan (dişli taşıyıcıları, çekiş elemanları, aktarma organları arayüzleri) tedarik ediyorsanız, işleme ve ısıl işlem sonrasında kusur kaynaklı arıza olasılığını azaltacağınız için dövme ile başlamak genellikle daha ekonomiktir. Bu, birçok OEM'in kritik sistemler için dövme ham parçaları stveart hale getirmesinin ve daha sonra nihai toleransa kadar işlemenin bir nedenidir.

Tedarikçileri dövme ham parçalar veya bitmiş parçalar için değerlendiriyorsanız, onların proses zincirlerini tek bir yerden (dövme ısıl işlem işleme denetimi) gözden geçirmek faydalı olacaktır. Referans olarak, bizim mühendislik makineleri dövmeleri program, boyutsal hedeflerin ve mekanik özelliklerin ayrı taşeron adımları yerine birlikte geliştirilebilmesi için bu entegre rota etrafında tasarlanmıştır.

Döküm ve Dövme İçin Pratik Seçim Kontrol Listesi

Kararı mühendislik ve tedarikin destekleyebileceği şekilde vermek için aşağıdaki kontrol listesini kullanın. İki yaygın hatayı önlemek üzere tasarlanmıştır: yorulma açısından kritik bir parça için döküm seçimi veya geometri gerçek etken olduğunda ve yükler orta düzeyde olduğunda dövme işlemini seçmek.

- Baskın yük nedir: döngüsel yorgunluk, tek olaylı darbe veya statik yük?

- Başarısızlığın sonucu nedir: rahatsız edici sızıntı, kesinti olayı veya güvenlik açısından kritik tehlike?

- Parça, dövme işleminden ekonomik olarak işlenemeyen iç boşluklara/karmaşık geometriye ihtiyaç duyuyor mu?

- Kusur riskini (UT/RT/PT/MT) kontrol etmek için NDT'yi belirlemeye ve bunun için ödeme yapmaya hazır mısınız?

- Parça ısıl işleme tabi tutulacak mı ve tanımlanmış bir sertlik veya mikro yapı pencereniz var mı?

- Nasıl bir hacim profili bekliyorsunuz (pilot, rampa, kararlı durum) ve program takım amortismanına ne kadar duyarlı?

Temel kural: bileşen tork yolunda veya alt takımdaysa ve tekrarlanan yük döngüleri görüyorsa dövme genellikle daha sağlam bir temeldir; geometri karmaşıklığı baskınsa ve yükler orta düzeydeyse, döküm daha verimli bir temel olabilir.

Kararın Tipik Mühendislik Makine Parçalarına Uygulanması

Aşağıda, birçok inşaat ve hafriyat OEM'inin kaynaklarına benzeyen parçalar için genellikle döküm ve dövme seçiminin nasıl yapıldığını gösteren örnekler bulunmaktadır. Amaç tek bir cevabı zorlamak değil, başarısızlık modunun ve geometrinin kararı nasıl yönlendirdiğini göstermektir.

| Parça örneği | Tipik karar yönü | neden |

|---|---|---|

| Dişli taşıyıcı / tork aktarma göbeği | Tercih edilen dövme | Yüksek döngüsel yükler; iç kusurlara karşı düşük tolerans; istikrarlı ısıl işlem yanıtına ihtiyaç duyar |

| Eğik plaka / hidrolik tahrik arayüzü | Tercih edilen dövme | Yorulma hassasiyeti; Entegre ısıl işlem işleme planı aracılığıyla distorsiyon kontrolü |

| İç geçişlere sahip karmaşık konut | Tercih edilen döküm | Geometri odaklı; katıdan işlenmesi pahalıdır; döküm işlemleri azaltabilir |

| Aşınma plakası / kazıyıcı benzeri bileşen | Aşınma stratejisine bağlıdır | Darbe yorgunluğu yüksekse dövme ısıl işlemi yardımcı olur; geometri basitse maliyet baskın olabilir |

Somut bir referans olarak, yorulma ve darbe performansının dövme temel çizgisini haklı çıkardığı tek haneli kilogram aralığındaki dövme mühendislik makine parçalarını sıklıkla görüyoruz; örneğin, finişer hunisi konveyör kazıyıcı gibi bileşenler. 5,5–7 kg veya bir ekskavatör dişli kutusu eğik plakası 3–5 kg Malzeme seçiminin ve sonraki işlemlerin yalnızca başlangıç maliyetinden ziyade hizmet koşullarına göre tasarlandığı yer.

Seçimi Güvenilir Bir Tedarik Programına Dönüştürmek: Dövme Üreticisi Olarak Sunduklarımız

Dövme işlemi seçildikten sonra bir sonraki risk uygulamadır: tutarsız ısıtma, kontrolsüz deformasyon veya dövme, ısıl işlem ve işleme arasındaki zayıf entegrasyon. Nitelikli bir tedarikçi, her adımın nasıl kontrol edildiğini ve denetimin kritik özellikleri nasıl doğruladığını gösterebilmelidir.

Yaklaşımımız, metalürjik hedeflerin ve boyutsal hedeflerin ayrı ayrı yönetilmemesi için temel adımları (kalıp işleme, testereyle kesme, dövme, ısıl işlem, işleme, muayene ve paketleme) tek bir kontrollü üretim zincirinde tutmaktır. Bu, özellikle aşağıdaki gibi parçalar için önemlidir: planet dişli taşıyıcı dövme Tork aktarımı, uyum ve yorulma performansının hem ısıl işlem hem de son işleme veri stratejisiyle bağlantılı olduğu yer.

Kapasite ve alt kapasite (riski ve teslim süresini yöneten alıcılar için faydalıdır)

- Dövme ölçeği: dokuz dövme üretim hattı belirtilen yıllık kapasitesi ile 25.000 ton istikrarlı seri besleme için.

- Isıl işlem: beş ısıl işlem hattı artı belirtilen yıllık kapasiteye sahip paslanmaz çözüm ekipmanı 15.000 ton , güç/dayanıklılık/aşınma hedeflerini destekler.

- İşleme: 34 CNC torna tezgahı and sekiz işleme merkezi , bitmiş parça teslimatına kadar tutarlı verileri ve toleransları destekler.

Yeni bir parçanın kapsamını belirliyorsanız bir sonraki pratik adım, yük durumunu, hedef malzemeyi (karbon çeliği, alaşımlı çelik veya paslanmaz) ve tüm denetim gerekliliklerini paylaşmaktır. Daha sonra açık kalıpta, kapalı kalıpta veya kalıpta dövmenin en ekonomik yol olup olmadığı ve çevreye uyum sağlamak için ilave son işlem (kumlama, taşlama, kaplama veya pasivasyon) gerekip gerekmediği konusunda tavsiyede bulunabiliriz. Standart tekliflerimizin ayrıntıları aşağıda listelenmiştir. özel mühendislik makineleri dövmeleri RFQ paketinizi oluştururken referans parçaları olarak kullanılabilir.