Paslanmaz Çelik Dövme: Sıcaklıklar, Yöntemler ve Kusur Kontrolü

2025.12.26

2025.12.26

Sektör haberleri

Sektör haberleri

Paslanmaz Çelik Dövmek Neden Farklıdır?

Paslanmaz çeliğin dövülmesi, sade karbon çeliklerinin dövülmesinden daha az bağışlayıcıdır çünkü paslanmaz kaliteler hızla sertleşir deformasyona karşı dayanıklıdır ve sıcaklık ve yağlama kontrol edilmezse yüzeyde hasar meydana gelebilir. Östenitik kaliteler (304/316 gibi) genellikle daha yüksek sıcak çalışma sıcaklıklarına ve daha sağlam yağlamaya ihtiyaç duyar; martensitik kaliteler (410/420 gibi) çok soğuk dövüldüğünde çatlamaya karşı daha hassastır; çökeltmeyle sertleşen kaliteler (17-4PH gibi), çıkış yönündeki ısıl işlem tepkisini korumak için sıkı termal kontrol gerektirir.

Pratik anlamda, paslanmaz çeliğin başarılı bir şekilde dövülmesi şu anlama gelir: doğru sıcaklık aralığında kalmak, kireçlenme/gevreme sorunlarını önlemek için ısıda geçen süreyi en aza indirmek, yüksek sürtünmeye uygun kalıplar ve yağlayıcılar kullanmak ve dövme sonrası ısıl işlemi, özelliklerin bozulma olmadan elde edilmesini sağlayacak şekilde planlamak.

Paslanmaz Ailesi Tarafından Önerilen Dövme Sıcaklığı Pencereleri

Çatlamayı ve aşırı pres tonajını azaltmanın en hızlı yolu, uygun bir sıcaklık aralığında dövme yapmak ve strokun sonlarında "soğuk köşelerden" kaçınmaktır. Aşağıdaki aralıklar yaygın olarak kullanılan mağaza hedefleridir; belirli ısılar ve ürün formları, fabrika verilerine ve dövme denemelerine göre ayarlama gerektirebilir.

| Paslanmaz aile | Örnek notlar | İleri başlangıç (°C) | Dövme bitirme (°C) | Pratikte önemli olan notlar |

|---|---|---|---|---|

| östenitik | 304, 316 | 1150–1200 | 900–950 | Yüksek sürtünme; güçlü iş sertleşmesi; "Soğutmak" yerine yeniden ısıtın. |

| Ferritik | 430 | 1050–1150 | 850–950 | Genellikle östenitikten daha kolaydır; yüksek ısıda tahılın irileşmesini izleyin. |

| Martensitik | 410, 420 | 1050–1150 | 900–950 | Bitiş sıcaklığı düşerse çatlamaya daha yatkındır; kalıplarda keskin geçişlerden kaçının. |

| Yağış sertleştirme | 17-4PH | 1050–1150 | 900–980 | Sıkı kontrol, tutarlı yaşlanma tepkisini destekler; belge ıslatma ve aktarma süreleri. |

Pratik bir kontrol kuralı: Parça yüzeyi amaçlanan yüzey sıcaklığının altına düşerse binme, kenar çatlaması ve ağır yük riski hızla artar. Paslanmaz çelik dövme yapan birçok mağaza için, daha kısa vuruşlarla daha fazla yeniden ısıtma çok soğuk biten uzun bir diziden daha güvenlidir.

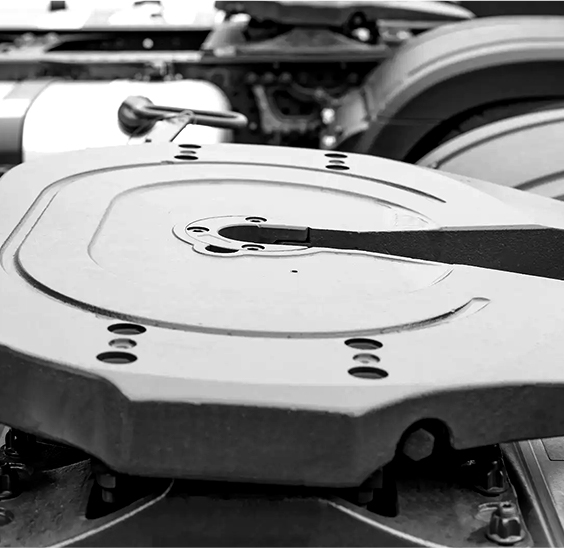

Doğru Dövme Yönteminin Seçilmesi: Açık Kalıp vs Kapalı Kalıp

Yöntem seçimi maliyeti, ulaşılabilir toleransları ve kusur riskini değiştirir. Paslanmaz çeliğin dövülmesi, geometri karmaşık olduğunda genellikle kapalı kalıp kontrolünden yararlanır, ancak açık kalıp, tahıl akış yönünün birincil tasarım kolu olduğu büyük kütükler ve daha basit şekiller için genellikle daha üstündür.

Açık kalıpta dövme: hedef tane akışı ve azaltılması olduğunda en iyisi

- Daha sonra işlemenin beklendiği şaftlar, halkalar, bloklar ve ön kalıplar için kullanın.

- Karmaşık ölçü kalıplarına göre daha az sıkışma riskiyle daha yüksek kümülatif azalmaya olanak tanır.

- Süreç gücü: Isırma boyutunu ve dönüş sırasını kontrol etmek, iç sağlamlığı önemli ölçüde artırabilir.

Kapalı kalıpta dövme: tekrarlanabilirlik ve net şekle yakın şekil önemli olduğunda en iyisi

- Flanşlar, bağlantı parçaları, braketler ve güvenlik açısından kritik ağa yakın geometriler için kullanın.

- Paslanmaz sürtünme neden olabileceğinden sağlam yağlama gerektirir kalıp doldurma sorunları ve yüzey yırtılması.

- Kalıp yarıçapları ve taslak açıları çok büyük bir etkiye sahiptir; Karbon çeliğinde işe yarayan küçük yarıçaplar, paslanmaz çelikte turları teşvik edebilir.

Paslanmaz için Kalıp Tasarımı ve Yağlama: Kusurları Azaltan Nedir?

Paslanmaz çeliğin dövülmesi daha yüksek akış gerilimi ve sürtünme gerektirdiğinden, küçük görünen kalıp ayrıntıları genellikle temiz yüzeyler mi yoksa yinelenen bindirme ve katlamalar mı elde edeceğinize karar verir. İki kaldıraç hakimdir: cömert metal akış yolları (yarıçaplar, geçişler, taslak) ve kalıp/parça arayüzündeki kesmeyi azaltırken ısıya dayanıklı yağlayıcılar.

Genellikle karşılığını veren kalıp geometrisi kuralları

- Tur oluşturan keskin akış tersine dönüşlerini önlemek için mümkün olduğunca köşe yarıçaplarını artırın.

- Fırlatmayı desteklemek ve yüzey sürüklenmesini azaltmak için tutarlı taslak açıları kullanın.

- Kıvrımları ayırma hattına zorlayan "geri basıncı" önlemek için flaş ve oluk kapasitesini tasarlayın.

Yağlama ve transfer uygulamaları

Birçok paslanmaz uygulamada yağlama isteğe bağlı değildir; dolguyu, kalıp aşınmasını ve yüzey bütünlüğünü doğrudan etkiler. Mağazalar genellikle sıcak dövme için grafit bazlı veya özel yüksek sıcaklık yağlayıcıları kullanır. Operasyonel açıdan önemli olan tutarlılıktır: aynı miktarı, aynı kalıp sıcaklığı bandında, kontrollü püskürtme desenleriyle uygulayın, çünkü değişkenlik, kusur oranlarındaki değişkenliğe dönüşür.

Yararlı bir gösterge: kalıp ömrü hızla düşüyorsa veya yüzeylerde sürüklenme izleri görünüyorsa etkili sürtünmeniz çok yüksektir. Sürtünmeyi azaltmak gerekli şekillendirme yüklerini azaltabilir çift haneli yüzdeler zor dolgularda hem takım ömrünü hem de boyutsal tekrarlanabilirliği artırır.

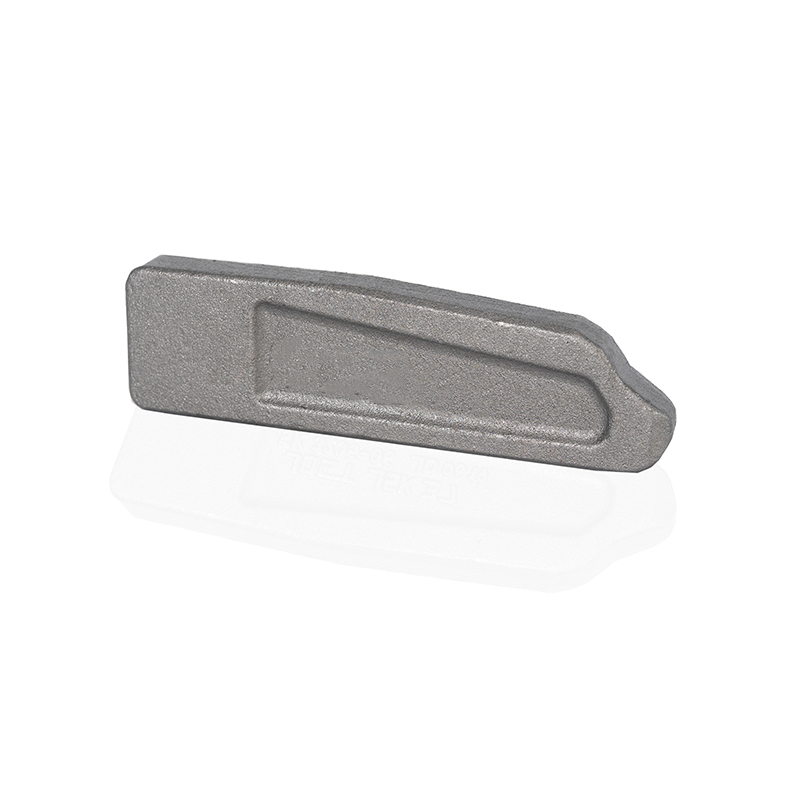

Paslanmaz Çelik Dövmede Tipik Kusurların Kontrolü

Dövme paslanmaz çelikteki kusurlar genellikle üç temel nedenden birine dayanır: aralığın dışına çıkan sıcaklık, tersine dönmeye veya katlanmaya zorlanan metal akışı ve çatlaklar için başlangıç bölgeleri oluşturan yüzey koşulları. Aşağıdaki tablo, yaygın kusurları uygulanabilir kontrollere bağlamaktadır.

| Kusur | Neye benziyor | Tipik temel neden | Yüksek etkili düzeltme |

|---|---|---|---|

| Turlar / katlamalar | Ayırma çizgilerinin yakınında üst üste binen dikişler | Akışın tersine çevrilmesi, yetersiz flaş kapasitesi, çok soğuk kaplama | Yarıçapı/taslağı artırın; flaş alanını ayarlayın; son doldurmadan önce yeniden ısıtın |

| Kenar çatlaması | Köşelerde veya ince kenarlarda çatlaklar | Düşük sıcaklıkta aşırı gerilim; keskin geometri | Bitiş sıcaklığını yükseltin ; geçişleri yumuşatmak; vuruş başına azalmayı azalt |

| Yüzey yırtılması | Pürüzlü yüzey, sürükleme işaretleri | Yüksek sürtünme; yağlayıcı parçalanması; çok soğuk/sıcak ölmek | Yağlama maddesi uygulamasını yükseltin; kalıp sıcaklığını stabilize etmek; kritik kalıp alanlarını cilalayın |

| Yetersiz doldurma | Eksik köşeler/özellikler | Yetersiz stok hacmi; çok soğuk; Yetersiz basın enerjisi | Doğru ön kalıp hacmi; aktarım süresini kısaltın; ara engelleyici aşaması ekle |

Pratik bir örnek: 316 paslanmaz flanş, ayırma hattında yinelenen turlar gösteriyorsa, atölyeler genellikle ani oluk kapasitesinin artırılması ve son baskı vuruşunun yukarıda gerçekleşmesini sağlayarak iyileşme görürler. ~900–950°C parça manipülatörde soğuduktan sonra doldurmaya zorlamak yerine.

Pres Yükleri, Azaltma Planlaması ve İş Sertleştirme

Paslanmaz çeliğin dövülmesi, daha yüksek sıcak mukavemet ve sürtünme nedeniyle aynı geometride karbon çeliğe göre önemli ölçüde daha yüksek şekillendirme yükleri gerektirebilir. İş sertleşmesi başka bir kısıtlama daha ekler: deformasyon ilerledikçe, özellikle ostenitik kalitelerde akışa karşı görünen direnç artar.

Duraklamaları ve çatlamaları önlemek için azaltmalar nasıl planlanmalıdır?

- Tek bir gösterimde tam doldurmayı zorlamak yerine aşamalı deformasyon (kenar/engelleyici/sonlandırıcı) kullanın.

- Parça hızla soğuyorsa ısıtmalar arasındaki "hava süresini" azaltın; aktarım gecikmeleri sıcaklık marjını silebilir.

- Uzun diziler için yeniden ısıtma planlayın; yeniden ısıtma döngüleri genellikle daha ucuzdur Hurdaya, kalıp hasarına veya aşırı baskıya neden olabilir.

Üretim istikrarı için genel bir kural olarak, minimum bitiş sıcaklığı, maksimum aktarım süresi ve ısıtma başına izin verilen maksimum vuruş için işlem sınırlarını ayarlayın. Bunları basit kontrol grafikleri olarak yakalamak genellikle tekrarlanan kusurları tek başına "operatörün hissetmesinden" daha etkili bir şekilde azaltır.

Özellikleri Koruyan Dövme Sonrası Isıl İşlem Yolları

Paslanmaz çeliğin dövülmesinde dövme işlemi ve ısıl işlem tek bir sistemdir. İyi dövülen aynı parça, eğer ısıl işlem kalite ailesine ve son uygulamaya uygun değilse, yine de performans gerekliliklerini yerine getiremeyebilir.

Sınıf ailesine göre ortak, pratik yollar

- Östenitik (304/316): korozyon direnci ve süneklik kritik olduğunda çözeltiyle tavlama ve söndürme; Karbür çökelmesini teşvik eden sıcaklık aralıklarında süreyi kontrol ederek hassasiyeti önleyin.

- Martensitik (410/420): Mukavemet ve aşınma için sertleştirilir ve temperlenir; Distorsiyonu sınırlamak için söndürme şiddetini yönetin, ardından stabilize etmek için temperleyin.

- 17-4PH: gerektiği gibi çözelti muamelesi yapın, ardından hedef güce göre yaşlandırın; tutarlı önceki dövme termal geçmişi, öngörülebilir yaşlanma tepkisini destekler.

Boyutsal stabilite önemliyse, ısıl işlem fikstürlerini ve işleme paylarını erkenden planlayın. İşleme stoğundaki küçük bir artış, özellikle prototipten üretime geçerken bozulmaya karşı uygun maliyetli bir önlem olabilir.

Verimi Artıran Kalite Kontrolleri ve Dokümantasyon

Paslanmaz çeliğin dövülmesindeki verim iyileştirmeleri genellikle kahramanca sorun gidermeyle değil, disiplinli kontrollerle sağlanır. Basit dokümantasyon bile tekrarlanan hurdanın gerçek nedenini ortaya çıkarabilir.

Standartlaştırmaya yönelik yüksek değerli kontroller

- Kütük sıcaklığını fırın çıkışında ve son dolumdan önce kaydedin; Minimum bitiş sıcaklığı sınırını uygulayın.

- Yüzey yırtılması veya yetersiz dolum vardiyalar arasında dalgalanıyorsa kalıp sıcaklık bantlarını takip edin.

- Uygun olduğunda NDT kullanın (örneğin, yüzey kırma kusurları için boya penetrantı, iç bütünlük için UT) ve sonuçları tekrar ısı/kayma parametrelerine bağlayın.

Birçok dövme hattı için pragmatik bir KPI, kusur türüne göre hurda oranıdır. Turlar, çatlaklar ve yetersiz dolumlar ayrılıp trend haline getirildiğinde süreç değişiklikleri ölçülebilir hale gelir ve iyileştirmeler dönemsel olmak yerine sürdürülebilir hale gelir.