Sıcak dövme genellikle daha büyük veya daha karmaşık şekiller ve daha tok ...

DEVAMINI OKU

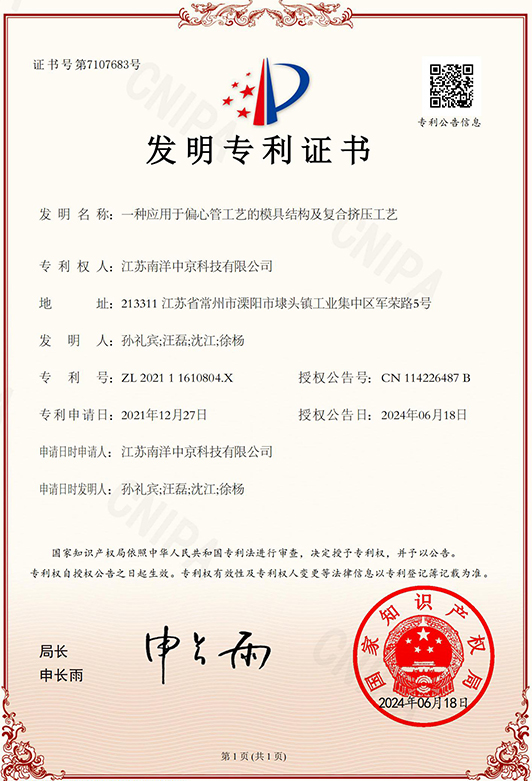

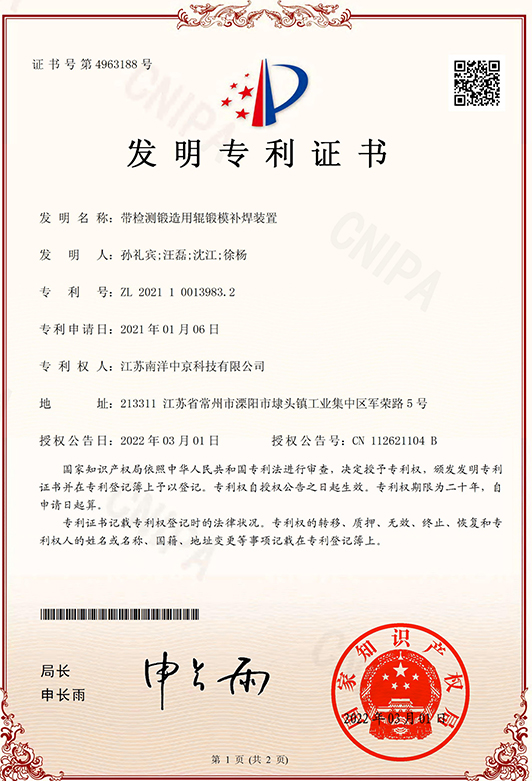

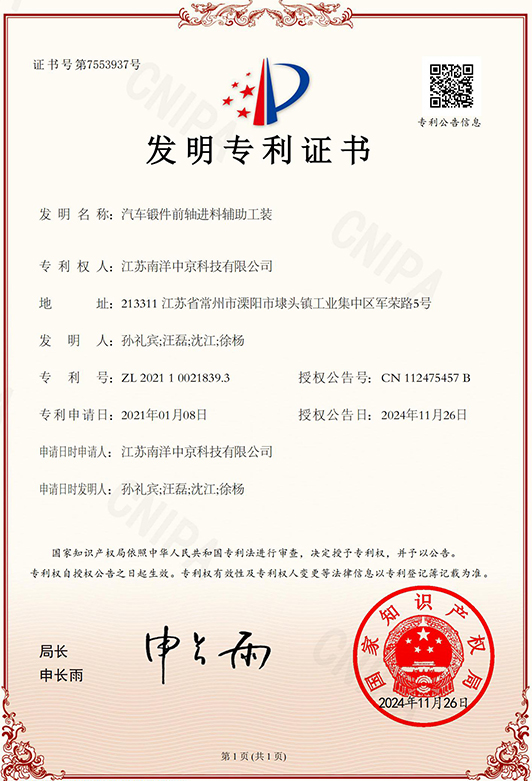

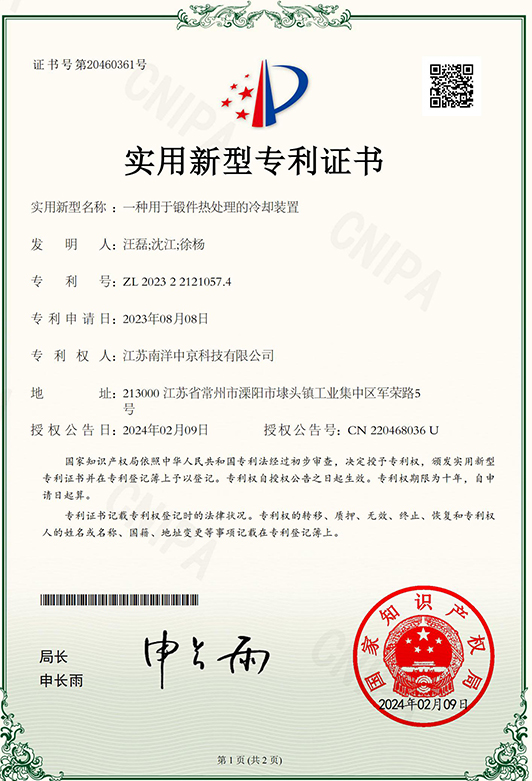

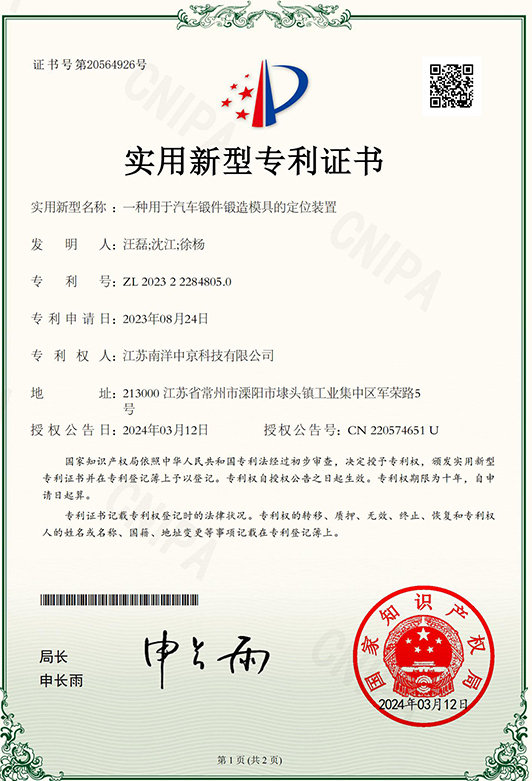

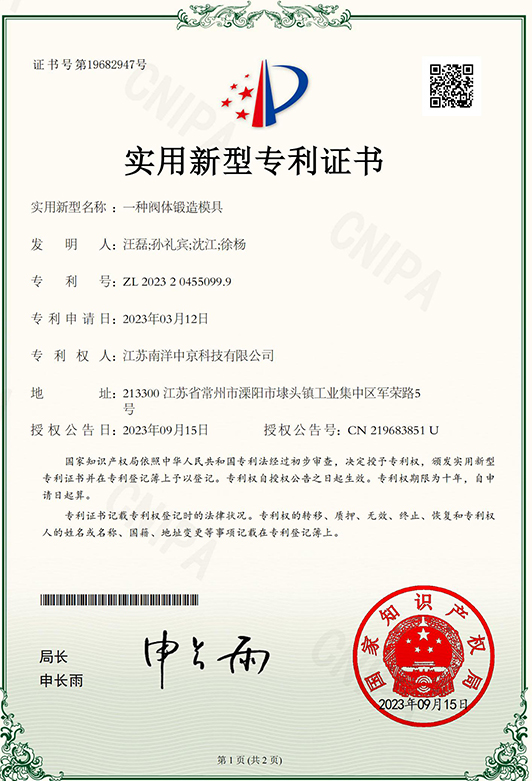

Chukyo Profili

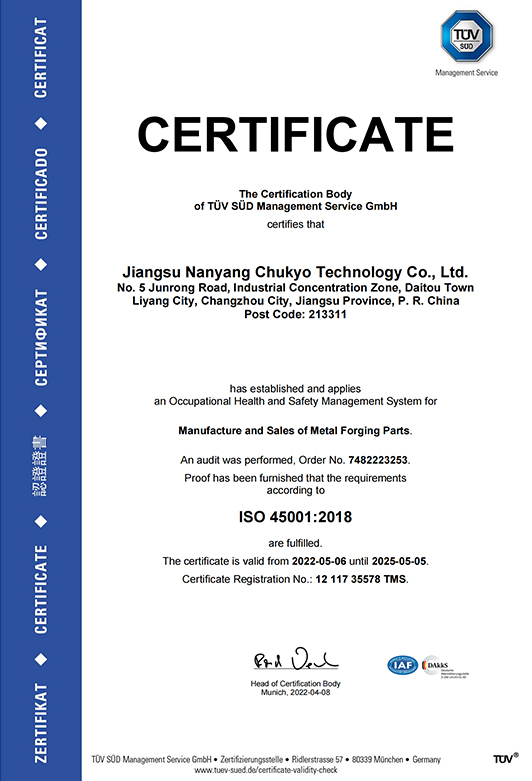

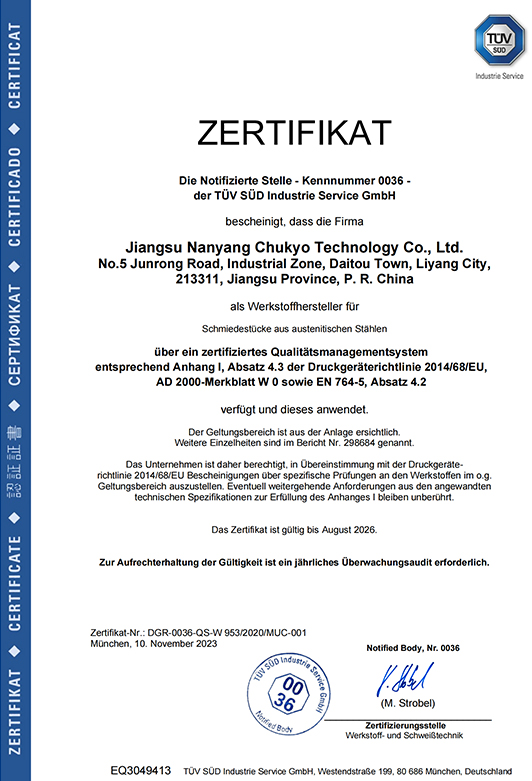

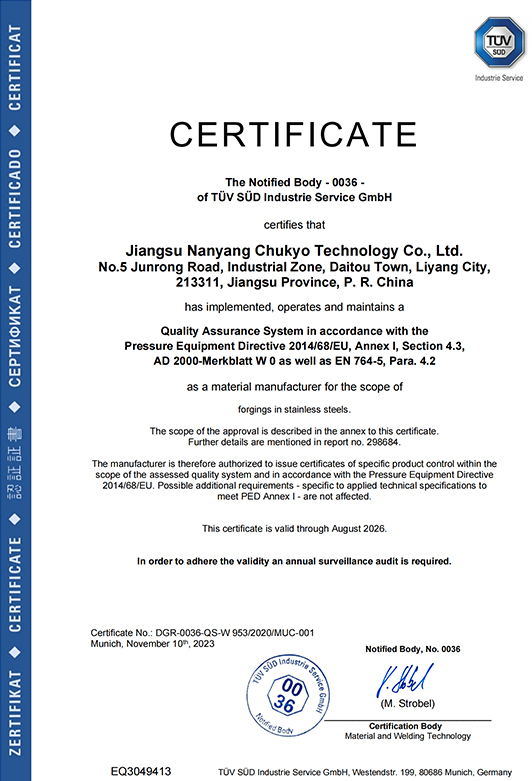

2017 yılında kurulan Jiangsu Nanyang Chukyo Technology Co., Ltd., 20.000 metrekarelik bir üretim alanı olan 42.000 metrekarelik bir alanı kapsamaktadır. 240 çalışanın mevcut bir işgücüne ve kalıp işleme, testere, dövme, ısıl işlem, işleme, muayene ve ambalajı kapsayan kapsamlı bir üretim zincirine sahiptir. Çin'de üreticiler ve özel fabrika. Şu anda, şirket yıllık 25.000 ton üretim kapasitesine sahip dokuz dövme üretim hattına sahiptir; yıllık 15.000 ton üretim kapasitesine sahip beş ısıl işlem üretim hattı ve iki paslanmaz çelik çözelti ekipmanı; Ayrıca 34 işleme CNC tornası ve sekiz işleme merkezi, yılda 3 milyon parça üretiyor. Ürünlerimiz, kalıp dövme parçalarında kullanılan otomotiv, mühendislik makineleri, endüstriyel enstrümantasyon ve akışkan ekipman endüstrisinde yaygın olarak kullanılmaktadır.

-

-

Denize dayanıklı deniz mili dövmesi Deniz şaftı affetmez: sürekli bu...

DEVAMINI OKU -

Küçük parçaların dövülmesi, doğru dövme rotasını (soğuk, sıcak veya sıcak/...

DEVAMINI OKU -

Doğrudan cevap: boraks dövmede ne yapar? Dövmede boraks öncelikle dö...

DEVAMINI OKU -

Döküm ve Dövme: Metalde Neler Değişir (ve Neden Önemlidir) Müşterile...

DEVAMINI OKU

Endüstriyel enstrüman dövmeleri, çeşitli enstrüman ve ekipmanların güvenilirliğine, uzun ömürlülüğüne ve performansına katkıda bulunan çok sayıda endüstriyel uygulamada kritik bir bileşen oluşturur. Bu dövmeler için malzeme seçimi, belirli uygulamalara uygunluklarının belirlenmesinde çok önemli bir rol oynamaktadır.

Karbon çeliği, endüstriyel enstrüman dövmeleri için en yaygın malzemelerden biri olarak duruyor. Olağanüstü gücü, sertliği ve maliyet etkinliği ile tanınan karbon çeliği, çok çeşitli endüstriyel uygulamalarda kapsamlı bir kullanım bulmaktadır. Çok yönlülüğü, değişen koşullar altında sağlam performans gerektiren enstrümanlar için uygun hale getirir.

Alaşımlı çelikler, mukavemet, sertlik ve korozyon direnci gibi spesifik özellikleri arttırmak için krom, nikel, molibden veya vanadyum gibi ek alaşım elemanlarını entegre eder. Bu alaşımlar, yüksek sıcaklıklara veya aşındırıcı ortamlara maruz kalanlar da dahil olmak üzere yüksek performans seviyeleri talep eden uygulamalar için tercih edilir.

Paslanmaz çelik, üstün korozyon direnci ve dayanıklılığı gerektiren endüstriyel enstrüman dövmeleri için önde gelen bir seçim olarak ortaya çıkar. Pas ve karıncaya karşı doğal direnci, övgüye değer mukavemet / ağırlık oranı ile birleştiğinde, sert veya aşındırıcı ortamlarda çalışan enstrümanlar için vazgeçilmez hale getirir.

Alüminyumdan hazırlanmış vuruşlar, hafif yapı ve mükemmel korozyon direncinin zorlayıcı bir kombinasyonunu sunar. Bu özellikler, alüminyum pazarları, ağırlık azaltma, güç ve uzun ömürden ödün vermeden çok önemli olduğu uygulamalar için ideal hale getirir.

Titanyum Endüstriyel Enstrüman Ambals Eşsiz güç / ağırlık oranı, korozyon direnci ve yüksek sıcaklık esnekliğine sahip, mühendislik mükemmelliğinin zirvesini özetleyin. Havacılık ve uzayda yaygın olarak kullanılan, kimyasal işleme ve diğer zorlu endüstrilerde kullanılan Titanyum Forgings, aşırı koşullarda olağanüstü performans gerektiren uygulamalarda mükemmeldir.

Bakır ve bronz ve pirinç de dahil olmak üzere alaşımları, üstün elektriksel iletkenlik, termal iletkenlik ve korozyon direncini gerektiren dövmeler için tercih edilir. Bu malzemeler elektrik ve elektronik enstrümantasyonda yaygın bir uygulama bulur,

Inconel ve Monel gibi nikel bazlı alaşımlar, yüksek sıcaklıklara, korozyona ve oksidasyona karşı eşsiz dirençleri nedeniyle endüstriyel enstrüman ambalajları alanında belirgin bir konuma sahiptir. Havacılık ve deniz uygulamaları gibi en zorlu ortamlarda çalışan enstrümanlar, rakipsiz performans ve uzun ömür için bu alaşımlara güvenir.

Takım çeliklerinden hazırlanmış vuruşlar, olağanüstü sertlik, aşınma direnci ve tokluk gerektiren uygulamalar için uyarlanmıştır. Bu çelikler dövme kalıplarında ve takımlarda uygulama bulur ve dövme işleminin kendisinin hassasiyetini ve dayanıklılığını sağlar.

Endüstriyel enstrüman ambalajları ile ilgili herhangi bir sınırlama veya zorluk var mı?

Endüstriyel enstrüman amfilleri, çeşitli endüstriyel sektörlerde güç ve güvenilirlik sütunları olarak duruyor ve benzersiz dayanıklılık ve performans sunuyor. Bununla birlikte, herhangi bir üretim süreci gibi, dövme sınırlamaları ve zorlukları olmadan değildir.

Endüstriyel enstrüman vuruşlarındaki en önde gelen zorluklardan biri tasarımın karmaşıklığında yatmaktadır. Daha basit, simetrik şekiller üretmede üstünlükler yaparken, karmaşık geometriler önemli zorluklar yaratabilir. Karmaşık tasarımlar, daha yüksek üretim maliyetlerine ve daha uzun teslim sürelerine yol açarak özel takım ve karmaşık dövme teknikleri gerektirebilir.

Dövme için takımın ayarlanması, özellikle özel veya düşük hacimli üretim çalışmaları için önemli ölçüde ön masraflar gerektirebilir. Dövme kalıplarına, kalıplara ve ekipmanlara yapılan yatırım, daha küçük üreticiler veya sıkı bütçelerle çalışanlar için engelleyici olabilir. Bu nedenle, ilk takım maliyetleri bazı şirketlerin dövmeyi bir üretim seçeneği olarak takip etmelerini engelleyebilir.

Tüm malzemeler dövme işlemine elverişli değildir. Bazı plastikler, kırılgan alaşımlar veya düşük biçimlendirilebilir malzemeler, dövme yoluyla istenen şekil ve özelliklere ulaşmada zorluklar yaratabilir. Ek olarak, dövme teknikleri ile malzeme mevcudiyeti, maliyeti ve uyumluluk, endüstriyel enstrüman dövmeleri için mevcut malzeme aralığını sınırlayarak seçim sürecini etkileyebilir.

Dövme bileşenleri genellikle sertlik, mukavemet veya süneklik gibi istenen mekanik özelliklere ulaşmak için ısıl işlem süreçleri gerektirir. Bu ısıl işlem süreçlerini yönetmek, üretim iş akışına karmaşıklık katar ve özel ekipman ve uzmanlık gerektirebilir. Isıl işlem parametrelerinin düzgün bir şekilde kontrol edilmemesi, boyutsal yanlışlıklara, malzeme bozulmalarına veya istenmeyen mikroyapısal değişikliklere neden olabilir.

Dövme işlemi boyunca kesin boyutsal doğruluğun korunması, üreticiler için sürekli bir zorluk oluşturmaktadır. Sıcaklık, malzeme özellikleri ve takım aşınmadaki varyasyonlar, boyutsal tutarlılığı etkileyerek titiz izleme ve kalite kontrol önlemleri gerektirebilir. Sıkı toleranslar, ek işleme veya bitirme işlemleri gerektirebilir, üretim süresini ve maliyetleri artırabilir.

Dövme işlemi, istenen yüzey kaplama gereksinimlerini karşılamayabilecek bitmiş bileşenler üzerinde doğal olarak yüzey düzensizlikleri veya ölçek bırakır. İstenen yüzey kalitesine ulaşmak, ek işleme, taşlama veya parlatma işlemlerini gerektirebilir, üretim sürecine karmaşıklık ve maliyet ekleyebilir. Yüzey kaplaması ve üretim verimliliği arasındaki değiş tokuşun dengelenmesi, dövme işlemleri için sürekli bir zorluk olmaya devam etmektedir.

Dövme işlemi, emisyon, enerji tüketimi ve atık üretimi gibi çevresel etkileri olabilen yüksek sıcaklıklar, mekanik kuvvetler ve enerji yoğun operasyonları içerir. Sürdürülebilir uygulamaların uygulanması ve çevre düzenlemelerine uymak, dövme işlemlerinin çevresel ayak izini en aza indirmek için çok önemlidir. Bununla birlikte, üretkenliği ve rekabet gücünü korurken sürdürülebilirlik hedeflerine ulaşmak, üreticiler için önemli bir zorluk oluşturmaktadır.

Dövme çok çeşitli bileşen boyutlarını barındırabilirken, son derece büyük veya ağır dövmeler lojistik zorluklar yaratabilir. Üretim maliyetlerini ve teslim sürelerini artırabilecek büyük boy bileşenleri dövmek için özel ekipman, tesisler ve taşıma teknikleri gereklidir. Üreticiler, büyük ölçekli bileşenler için dövme işlemlerinin fizibilitesini ve ölçeklenebilirliğini dikkatle değerlendirmelidir.

Bu zorluklara rağmen, Endüstriyel Enstrüman Ambals benzersiz güç, dayanıklılık ve performans avantajları sunan modern üretimin temel taşı olarak kalın.