Sıcak Dövme ve Soğuk Dövme: Temel Farklılıklar ve Her Birinin Ne Zaman Kullanılacağı

2026.01.30

2026.01.30

Sektör haberleri

Sektör haberleri

Sıcak dövme genellikle daha büyük veya daha karmaşık şekiller ve daha tok alaşımlar için daha iyi bir seçimdir; soğuk dövme ise çok sıkı toleranslara, mükemmel yüzey kalitesine ve daha küçük parçaların yüksek hacimli üretimine ihtiyaç duyduğunuzda daha iyi bir seçimdir. "En iyi" yöntem geometriye, malzemeye, tolerans/bitiş hedeflerine ve gerekli herhangi bir işleme veya ısıl işlemden sonraki toplam maliyete bağlıdır.

Bir Bakışta Sıcak Dövme ve Soğuk Dövme

| Karar Faktörü | Sıcak Dövme | Soğuk Dövme |

|---|---|---|

| İş parçası sıcaklığı | Yeniden kristalleşmenin üstünde (çelik genellikle ~1000–1200°C ) | Oda sıcaklığına yakın (bazen “sıcak” arası kullanılır) |

| Şekillendirme kuvveti | Daha düşük (metal daha kolay akar) | Daha yüksek (daha güçlü preslere/kalıplara ihtiyaç duyar) |

| Boyutsal doğruluk | İyi, ancak kireç/termal etkilerden dolayı genellikle daha gevşek | Çok sıkı (çaplar genellikle yaklaşık 0,02–0,20 mm parçaya/sürece bağlı olarak) |

| Yüzey kalitesi | Daha kaba; oksidasyon/ölçek ortak | Daha pürüzsüz ; ulaşabilirim ~0,25–1,5 µm Ra birçok durumda |

| Parça boyutu ve karmaşıklık | Daha büyük için en iyisi , daha kalın bölümler ve karmaşık akış çizgileri | Küçük ve orta boy parçalar için en iyisi; bazı geometriler kuvvet ve kalıp aşınmasıyla sınırlıdır |

| Tipik ürünler | Krank milleri, bağlantı çubukları, dişliler, ağır braketler | Cıvatalar, vidalar, perçinler, yakalar, küçük dişliler, bağlantı elemanları |

Hızlı karar veriyorsanız: şekil ve malzeme şekillendirilebilirliğinin en önemli olduğu durumlarda sıcak dövmeyi seçin; soğuk dövmeyi seçin tolerans, son işlem ve en aza indirilmiş işleme en önemlisi.

Her Süreç Pratikte Nasıl Çalışır?

Sıcak dövme iş akışı

Sıcak dövme, kütüğü metalin yeniden kristalleşme sıcaklığının üzerine ısıtır, böylece önemli bir gerinim sertleşmesi olmadan deforme olur. Çelik için dövme işlemi genellikle 1000–1200°C Bu da metalin derin özelliklere akmasına ve daha az pres tonajıyla büyük kesit değişikliklerine yardımcı olur.

- Kütüğü ısıtın, kalıplara aktarın, sıkıştırma kuvveti uygulayın (pres veya çekiç).

- Flaş/ölçek kırpın (varsa), ardından kontrollü veya hava soğutmayla soğutun.

- Genellikle bunu kritik yüzeyler için ısıl işlem ve seçici işleme takip eder.

Soğuk dövme iş akışı

Soğuk dövme, metali oda sıcaklığında veya buna yakın bir sıcaklıkta oluşturur. Malzeme deformasyona daha güçlü bir şekilde direnir, bu nedenle ekipman yükleri ve kalıp gerilimleri daha yüksektir; ancak bunun getirisi mükemmel tekrarlanabilirlik , minimum oksidasyon ve çok az veya hiç işleme gerektirmeyen bitmiş bir parça.

- Tel/çubuk ile başlayın, parçayı kesin ve kalıplarda (genellikle çok istasyonlu) aşamalı olarak şekillendirin.

- Yağlama ve kalıp tasarımı, gevşemeyi önlemek ve kuvvetleri yönetmek için kritik öneme sahiptir.

- Aşırı deformasyon adımları için ara tavlama gerekebilir.

Mekanik Özellikler ve Tahıl Akış Farklılıkları

Hem sıcak dövme hem de soğuk dövme, çubuk stokundan işlemeye göre daha güçlü parçalar üretebilir çünkü dövme, tane akışını parça geometrisiyle hizalar. Aradaki fark, şekillendirme sırasında gücün nasıl "inşa edildiği"dir.

Soğuk dövme: iş sertleştirmesi gücü artırır

Soğuk dövme, genellikle ek ısıl işlem gerektirmeden sertliği ve mukavemeti artıran gerinim sertleşmesine neden olur. Pratik bir referans noktası olarak, çeliklerde soğuk işlem sertliği şu şekilde artırabilir: ~%20 (alaşıma, indirgemeye ve sonraki işlemlere göre büyük ölçüde değişir).

Sıcak dövme: şekillendirme sırasındaki süneklik, ısıl işlem sonrası özellikler

Sıcak dövme, deformasyon sırasında gerinim sertleşmesini en aza indirir (yeniden kristalleşme, mikro yapıyı "sıfırlar"). Nihai özellikler genellikle kontrollü soğutma ve ısıl işlem yoluyla elde edilir; bu nedenle sıcak dövme aktarma organları parçaları (örneğin bağlantı çubukları), bitirme adımlarından sonra yorulma performansı için optimize edilebilir.

Temel kural: Deformasyondan "bedava" güç istiyorsanız ve geometriyi soğuk dövme sınırları içinde tutabiliyorsanız, soğuk dövme caziptir. Önemli şekil değişikliğine veya kalın bölümlere ihtiyacınız varsa, genellikle sıcak dövme kazanır ve özellikleri daha sonra ayarlarsınız.

Doğruluk, Yüzey Cilası ve İşleme Ödeneği

Alıcıların hissettiği en büyük günlük fark, ne kadar son işlemin gerekli olduğudur. Soğuk dövme, parçanın presten net şekle daha yakın çıkması nedeniyle işlemeyi azaltır.

Tipik tolerans ve bitiş örnekleri

- Soğuk dövülmüş çaplar genellikle etrafında tutulur 0,02–0,20 mm tasarıma ve proses rotasına bağlı olarak.

- Soğuk dövme yüzey kalitesi ulaşabilir ~0,25–1,5 µm Ra birçok fonksiyonel yüzey için ikincil cilalamayı ortadan kaldırabilir.

- Sıcak dövülmüş parçalar genellikle işleme stoğuna ihtiyaç duyar çünkü oksidasyon/tortu ve termal büzülme değişkenliğe neden olur.

Çiziminiz birden fazla sıkı referans noktası, pürüzsüz sızdırmazlık yüzeyleri veya bastırarak geçirme çapları içeriyorsa, Soğuk dövme, işleme süresini baskı süresine dönüştürebilir — genellikle hacimdeki maliyet düşüşünün ana kaynağıdır.

Maliyet Etkenleri: Kalıplama, Enerji, Hurda ve Üretim

“Daha ucuz” ölçeğe bağlıdır. Sıcak dövme, ısıtma enerjisi ve ölçek/trim kayıplarını taşırken, soğuk dövme daha yüksek pres yükleri ve kalıp aşınması taşır ancak işleme adımlarından kaçınabilir.

Sıcak dövme daha uygun maliyetli olduğunda

- Parçalar büyük, kalındır veya aşırı soğuk şekillendirme kuvvetleri gerektirecek büyük kesit değişikliklerine sahiptir.

- Zaten ısıl işleme ihtiyacınız var, bu nedenle genel termal rota bir ceza değildir.

- Kritik olmayan yüzeylerde işleme toleransını tolere edebilirsiniz.

Soğuk dövme daha uygun maliyetli olduğunda

- Yüksek hacim, çok istasyonlu takımlama ve proses geliştirmeyi haklı çıkarır.

- İşleme azaltılabilir veya ortadan kaldırılabilir temel özellikler (dişler, omuzlar, yatak yuvaları) hakkında.

- Bağlantı elemanları, şaftlar ve yakalar gibi küçük ve orta ölçekli bileşenler pres kapasitesine uygundur.

Karşılaştırmanın pratik bir yolu parça başına toplam iniş maliyetidir: dövme düzeltme ısıl işlem işleme denetimi. Pek çok fabrikada, tek bir CNC işleminin kaldırılması bile, özellikle çevrim süresi ve takım aşınması dahil edildiğinde, daha yüksek kalıp maliyetinden daha ağır basabilir.

Pahalı Sürprizleri Önleyen Tasarım Kuralları

Yanlış süreci seçmenin en hızlı yolu geometri kısıtlamalarını göz ardı etmektir. Toleranslar kilitlenmeden önce bu tasarım kontrol noktalarını erkenden kullanın.

Soğuk dövme tasarım kontrol noktaları

- Yük oluşturan aşırı alttan kesmelerden ve çok derin, dar oyuklardan kaçının.

- Kalıp gerilimini azaltmak ve çatlamayı önlemek için yarıçapları ve geçişleri planlayın.

- Özel aletler kullanılmadığı sürece oldukça asimetrik şekillerde sınırlamalar olmasını bekleyebilirsiniz.

Sıcak dövme tasarım kontrol noktaları

- Kalıbın serbest bırakılması ve kalıbın aşınmasını azaltmak için gereken yere taslak ekleyin.

- Fonksiyonel yüzeylerdeki ölçek ve işleme stoğunu hesaba katın.

- Yorulma performansı önemli bir gereksinimse tahıl akış yönünü belirtin.

İpucu: Çizim birden fazla sıkı veri gerektiriyorsa, son işleme için yalnızca kritik yüzeyleri koruyan, ağa yakın soğuk dövme iş parçası tasarlamayı düşünün.

Pratik Bir Karar Kontrol Listesi

Fiyat teklifi istemeden önce bunu hızlı bir ekran olarak kullanın. Çoğu yanıt tek bir sütunda yer alıyorsa bu süreç genellikle daha sağlam bir seçim olacaktır.

| Eğer önceliğiniz... | Sıcak Dövmeye Yöneliyor | Soğuk Dövmeye Yöneliyor |

|---|---|---|

| Karmaşık şekil veya kalın bölümler | Evet | Yalnızca yüklerin yönetilebilir olması durumunda |

| Çok sıkı tolerans / minimum işleme | Daha az ideal | Evet |

| Alet dışında en iyi yüzey kalitesi | Daha az ideal | Evet |

| Daha düşük şekillendirme kuvveti / azaltılmış kalıp gerilimi | Evet | Hayır |

| Çok yüksek üretim hacmi | Parça boyutuna bağlıdır | Genellikle en güçlü uyum |

Sonuç olarak: Toleransı "satın alabileceğiniz" ve tasarıma göre bitirebileceğiniz zaman soğuk dövmeyi seçin; İlk önce şekil değişikliğini ve şekillendirilebilirliği "satın almanız" gerektiğinde sıcak dövmeyi seçin.

Yaygın Kullanım Durumları ve Somut Örnekler

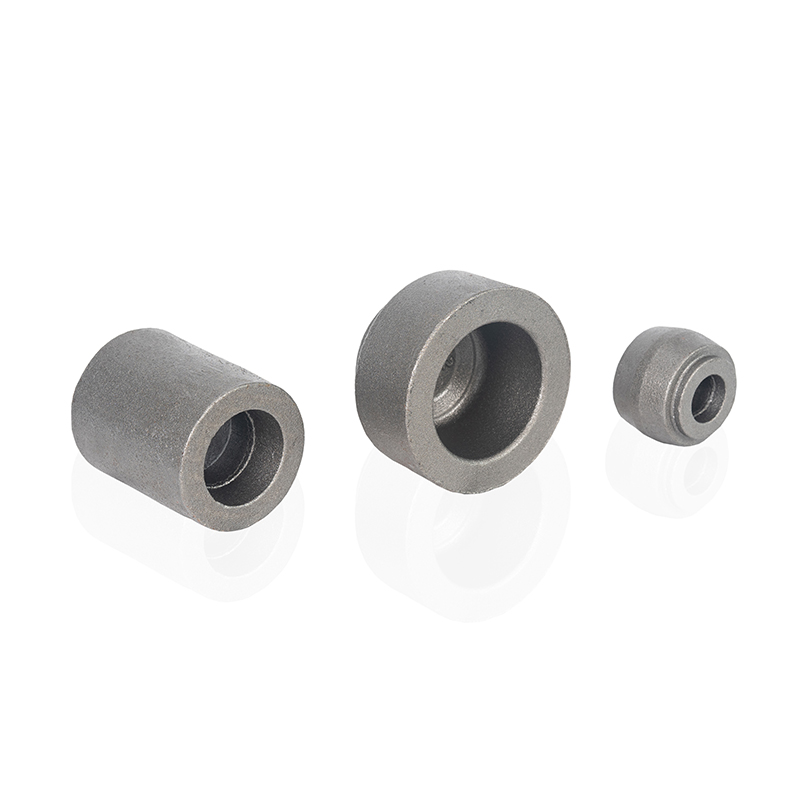

Soğuk dövme örnekleri

- Otomotiv bağlantı elemanları: yüksek hacimli, tutarlı dişler, pürüzsüz dayanma yüzeyleri.

- Hassas bilezikler/ara parçalar: sıkı OD/ID, daha az taşlama ihtiyacı.

- Küçük dişliler ve kamalar: mükemmel tekrarlanabilirliğe sahip net özellikler.

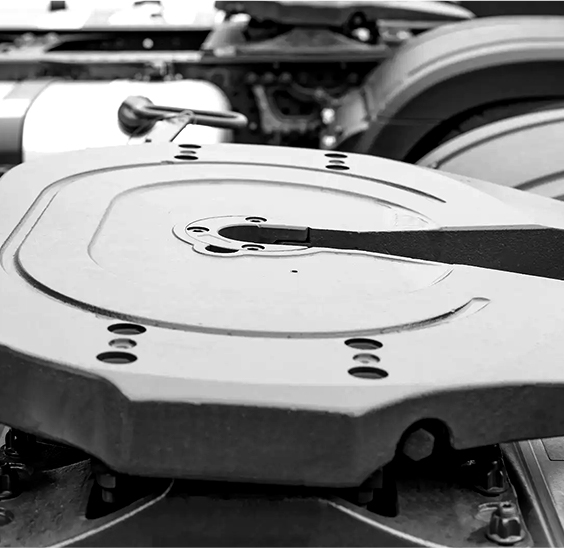

Sıcak dövme örnekleri

- Bağlantı çubukları: Isıl işlemden sonra güçlü tane akışı ve sağlam yorulma performansı.

- Krank milleri ve ağır göbekler: Soğuk dövme için pratik olmayan kalın kesitler ve karmaşık geometri.

- Büyük braketler ve yapısal parçalar: Anahtar yüzleri işlemeden önce uygun maliyetli şekil oluşturma.

Birçok üretim programı için en iyi çözüm hibrittir: toplu şekli sıcak dövmek, ardından soğuk boyutlandırmak veya yalnızca gerçekten hassasiyet gerektiren özellikleri işlemek.

Sonuç: Sıcak Dövme ve Soğuk Dövme Arasında Seçim Yapmak

Sıcak dövme ve soğuk dövme, şekillendirilebilirlik ve hassasiyet arasındaki bir ticarettir. Sıcak dövme, büyük deformasyona, kalın kesitlere ve karmaşık kalıplarda güvenilir dolguya ihtiyaç duyduğunuzda mükemmeldir. Soğuk dövme, özellikle yüksek hacimde dar toleranslar, pürüzsüz yüzeyler ve azaltılmış işleme istediğinizde mükemmel sonuç verir.

- Sıcak dövmeyi seçin büyük/karmaşık parçalar, zorlu alaşımlar ve sonradan işlemenin kabul edilebilir olduğu tasarımlar için.

- Soğuk dövmeyi seçin Tolerans ve yüzey kalitesinin işlemeyi azalttığı veya ortadan kaldırdığı daha küçük parçaların yüksek hacimli üretimi için.

Parça malzemenizi, ana boyutları ve en dar toleransları paylaşırsanız genellikle en iyi rotayı dakikalar içinde belirleyebilir ve pahalı ikincil işlemlere zorlanacak bir süreçten alıntı yapmaktan kaçınabilirsiniz.