Sıcak dövme genellikle daha büyük veya daha karmaşık şekiller ve daha tok ...

DEVAMINI OKU

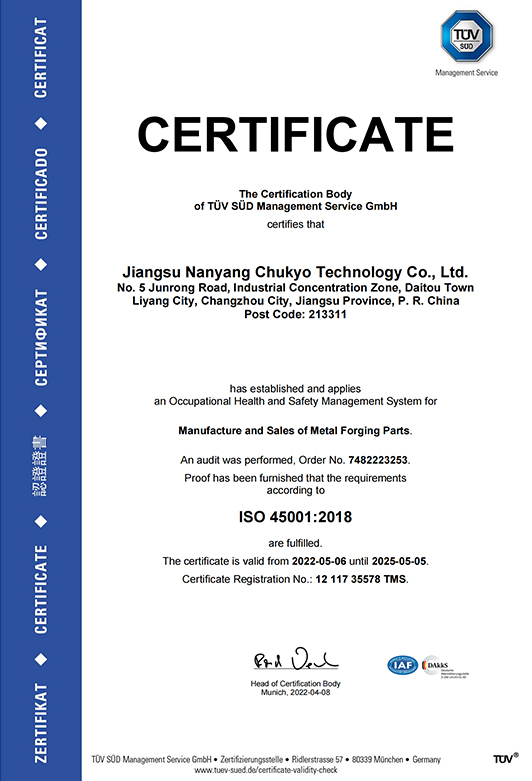

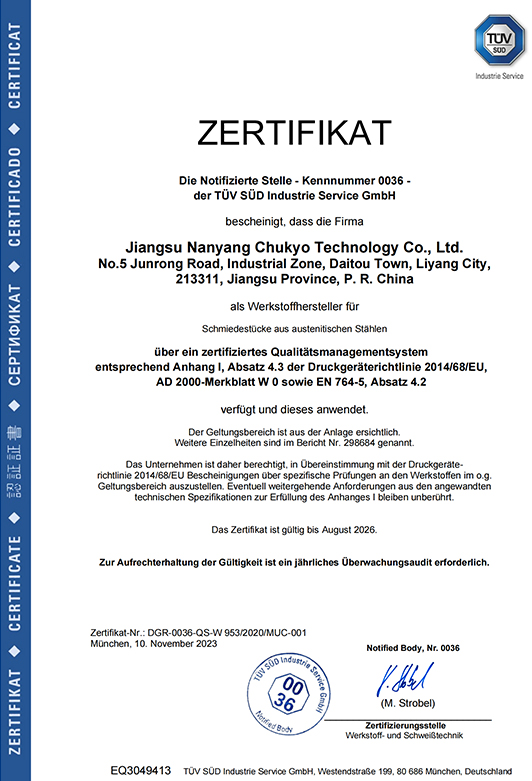

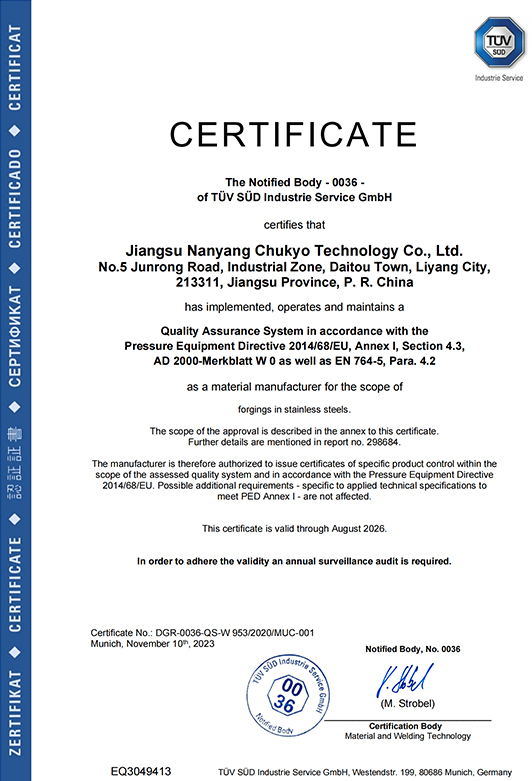

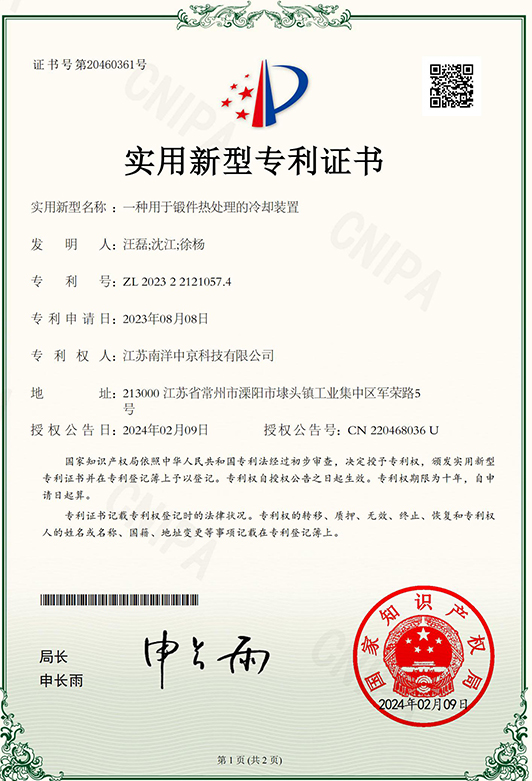

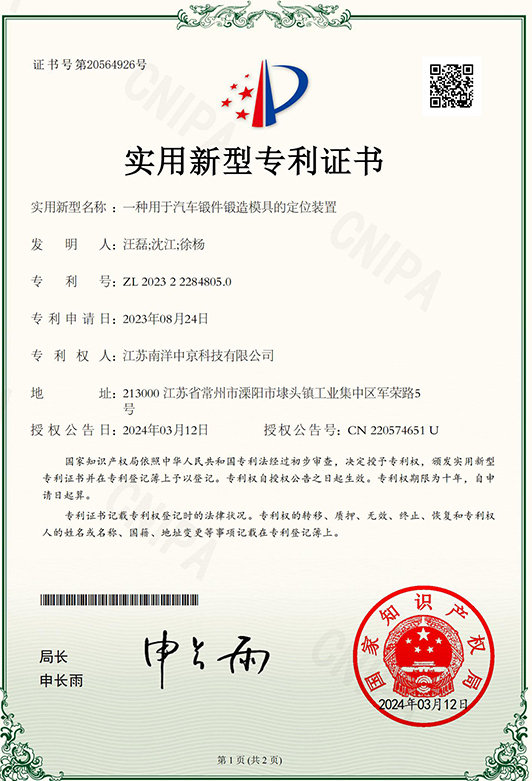

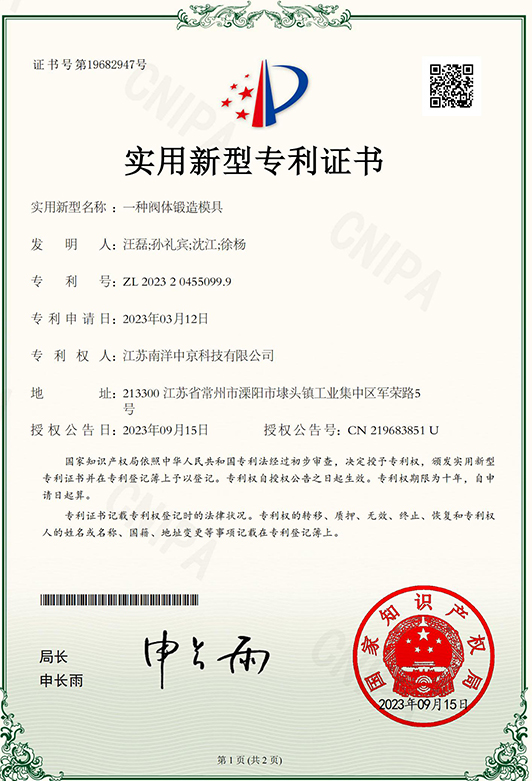

Chukyo Profili

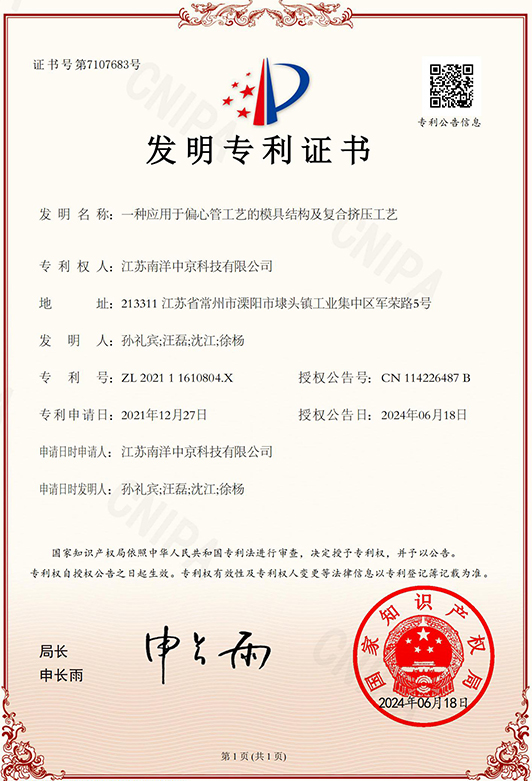

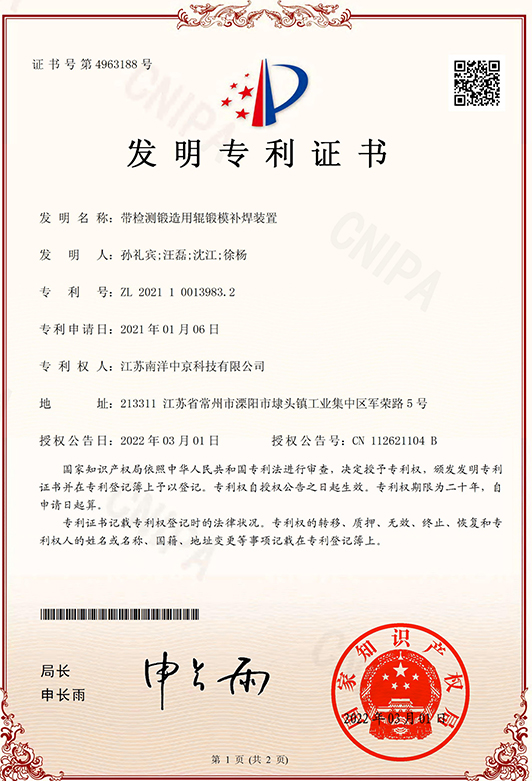

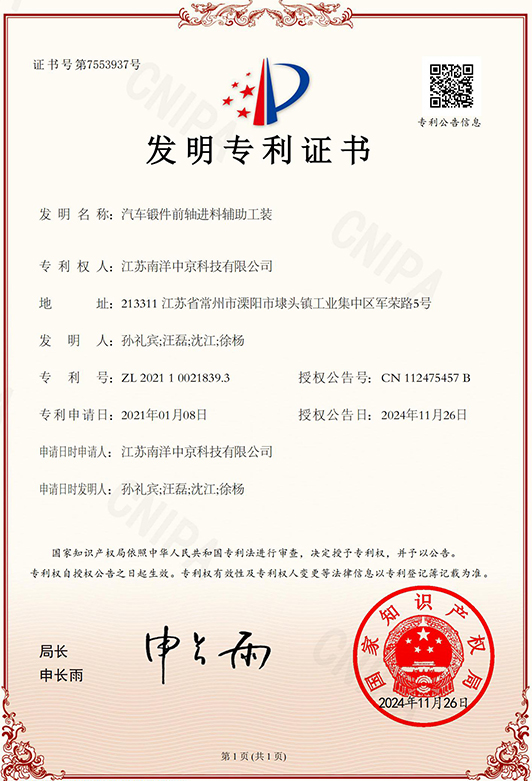

2017 yılında kurulan Jiangsu Nanyang Chukyo Technology Co., Ltd., 20.000 metrekarelik bir üretim alanı olan 42.000 metrekarelik bir alanı kapsamaktadır. 240 çalışanın mevcut bir işgücüne ve kalıp işleme, testere, dövme, ısıl işlem, işleme, muayene ve ambalajı kapsayan kapsamlı bir üretim zincirine sahiptir. Çin'de üreticiler ve özel fabrika. Şu anda, şirket yıllık 25.000 ton üretim kapasitesine sahip dokuz dövme üretim hattına sahiptir; yıllık 15.000 ton üretim kapasitesine sahip beş ısıl işlem üretim hattı ve iki paslanmaz çelik çözelti ekipmanı; Ayrıca 34 işleme CNC tornası ve sekiz işleme merkezi, yılda 3 milyon parça üretiyor. Ürünlerimiz, kalıp dövme parçalarında kullanılan otomotiv, mühendislik makineleri, endüstriyel enstrümantasyon ve akışkan ekipman endüstrisinde yaygın olarak kullanılmaktadır.

-

-

Denize dayanıklı deniz mili dövmesi Deniz şaftı affetmez: sürekli bu...

DEVAMINI OKU -

Küçük parçaların dövülmesi, doğru dövme rotasını (soğuk, sıcak veya sıcak/...

DEVAMINI OKU -

Doğrudan cevap: boraks dövmede ne yapar? Dövmede boraks öncelikle dö...

DEVAMINI OKU -

Döküm ve Dövme: Metalde Neler Değişir (ve Neden Önemlidir) Müşterile...

DEVAMINI OKU

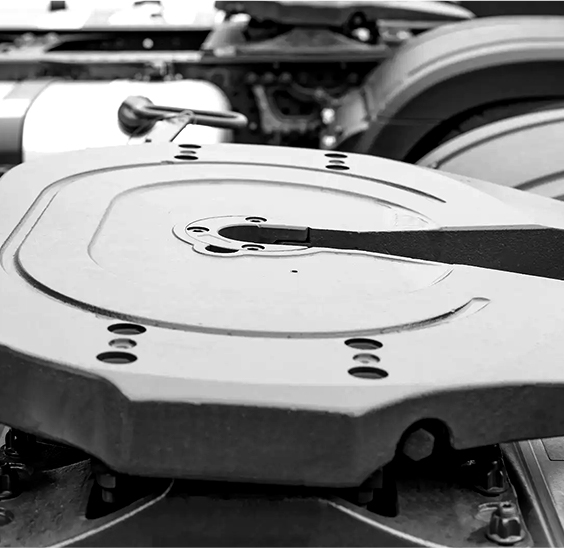

Bir kamyon römork bağlantısı oluşturan karmaşık bileşen ağında, beşinci tekerlek çekiş koltukları güvenli ve güvenilir bir bağlantı sağlayan önemli elemanlar olarak duruyor. Mevcut üretim işlemleri dizisinin ortasında, dövme, bu koltukların entegre edilmesi için belirli bileşenlerin hazırlanması için bir köşe taşı yöntemi olarak ortaya çıkar.

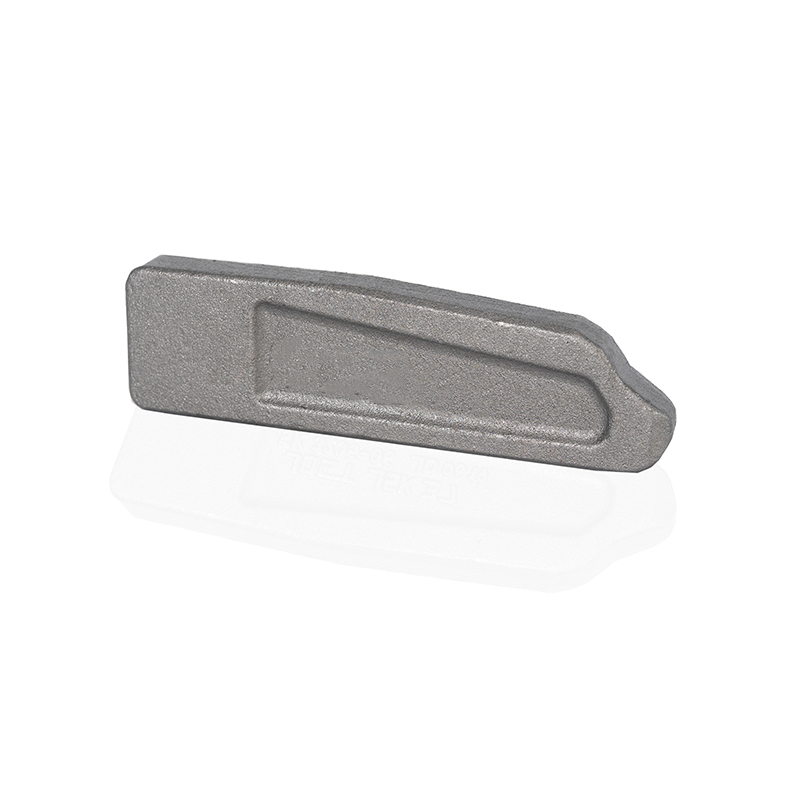

Beşinci tekerlek çekiş koltuğunun kalbinde, beşinci tekerleğe yerleştirilen römorkta silindirik bir pim olan Kingpin yatıyor. Bu bileşen, ulaşım sırasında uygulayan ağırlığı ve kuvvetleri omuzlar ve yapısal bütünlüğünü çok önemli hale getirir. Beşinci Tekerlekler Çekiş koltuğu dövme Kingpin, benzersiz bir güç ve dayanıklılık, yolda karşılaşılan önemli yüklere dayanmak için vazgeçilmez nitelikler sunar.

Dövme işlemi, Kingpin'i yoğun ve muntazam bir tahıl yapısıyla emerek, yorgunluk ve deformasyona karşı güçlendirir. Bu esneklik, Kingpin'in, kamyon römork bağlantısının bütünlüğünü koruyarak uzun süreli ağır kullanım dönemlerinde şeklini ve işlevselliğini korumasını sağlar.

Kingpin'i tamamlamak, Kingpin'in kilitlendiği beşinci tekerlek plakasıdır ve kamyon ve römork arasındaki önemli eklemleme noktasını sağlar. Yüklerin dağıtılmasında ve düzgün manevra kabiliyetini kolaylaştırma rolü göz önüne alındığında, beşinci tekerlek plakası güçlü bir yapı gerektirir. Dövme, seçilen yöntem olarak ortaya çıkar, eşsiz yapısal bütünlük ve boyutsal doğruluk sunar.

Dövme beşinci tekerlek plakaları üstün mukavemet ve deformasyona karşı dirence sahiptir, ulaşım operasyonlarının doğasında var olan dinamik streslere dayanmak için önemli özellikler. Plakayı dövme işlemine maruz bırakarak, üreticiler kamyon traktörü ve römorku arasında güvenilir ve güvenli bir bağlantı sağlar ve erken aşınma veya başarısızlık riskini hafifletir.

Kingpin ve beşinci tekerlek plakasına ek olarak, çeşitli destekleyici bileşenler beşinci tekerlek çekiş koltuğu düzeneğinin stabilitesine ve işlevselliğine katkıda bulunur. Parantez, montaj donanımı ve takviye yapıları, ulaşım endüstrisinin titiz taleplerini karşılamak için yaygın olarak kurulmuştur.

Beşinci tekerlek çekiş koltuğu bileşenleri tamir edilebilir veya yenilenebilir mi, yoksa hasar gördüklerinde veya giyildiğinde tipik olarak değiştiriliyor mu?

Ağır hizmet tipi ulaşım alanında, beşinci tekerlek çekiş koltuğu, kamyon traktörlerini römorklara bağlayan linchpin olarak hizmet eder, ağırlıkları ve geniş mesafelerde mal taşımanın doğasında bulunan kuvvetleri taşır. Hassasiyet ve dayanıklılık göz önünde bulundurularak üretilen bu çekiş koltuklarındaki dövme bileşenleri, yolun zorluklarına dayanacak şekilde tasarlanmıştır.

Forged beşinci tekerlek çekiş koltuğu bileşenlerinin onarımı, en önemlisi hasarın boyutu olan çeşitli faktörlere bağlıdır. Küçük yüzey kusurları veya aşınma, taşlama veya parlatma teknikleri ile düzeltilebilir. Bununla birlikte, hasar çatlaklar veya deformasyon gibi yüzey seviyesi aşınmalarının ötesine uzanırsa, daha kapsamlı onarım önlemleri gerekebilir.

Dövme bileşenleri, olağanüstü tokluk ve yorgunluk direnci ile ünlüdür, bunları genellikle alternatif yöntemler kullanılarak üretilen bileşenlere kıyasla onarmaya daha uygun hale getirir. Sırasında verilen yoğun tahıl yapısı Beşinci Tekerlekler Çekiş koltuğu dövme Malzemenin stres ve deformasyona dayanma yeteneğini arttırır ve onarım çabaları için sağlam bir temel sağlar.

Yalnız onarının yeterli olmayabileceği durumlarda, yenileme yıpranmış veya hasarlı dövme bileşenlerini gençleştirmek için kapsamlı bir çözüm sunar. Yenileme, bileşeni orijinal özelliklerine ve işlevselliğine iade etmek için titiz bir muayene, onarım ve restorasyon sürecini gerektirir.

Yenilemeye başlamadan önce, durumunu değerlendirmek ve gerekli onarımların derecesini tespit etmek için bileşenin kapsamlı bir incelemesi zorunludur. Gizli kusurları veya yapısal zayıflıkları tespit etmek için ultrasonik veya manyetik partikül testi gibi tahribatsız test yöntemleri kullanılabilir.

Dövme bileşenlerinin yenilenmesi genellikle kaynak, ısıl işlem veya işleme dahil olmak üzere hassas onarım tekniklerinin bir kombinasyonunu içerir. Bu işlemler, yapısal eksiklikleri ele almak ve orijinal malzeme özelliklerini korurken bileşenin bütünlüğünü geri kazanmak için dikkatle yürütülür.

Yenileme süreci boyunca, yenilenmiş bileşenin güç, boyutsal doğruluk ve performans için endüstri standartlarını karşıladığını veya aştığını doğrulamak için titiz kalite güvence önlemleri kullanılmaktadır. Bu, bileşenin hizmete uygun olmasını ve ağır hizmet tipi ulaşım operasyonlarının taleplerine dayanabilmesini sağlar.

Onarım ve yenileme, sahte beşinci tekerlek çekiş koltuğu bileşenlerinin hizmet ömrünü uzatmak için uygun seçenekler sunarken, değiştirmenin en ihtiyatlı eylem yolu olabileceği durumlar vardır.

Hasarın bileşenin yapısal bütünlüğünü tehlikeye attığı durumlarda, çalışma sırasında katastrofik başarısızlığı önlemek için değiştirme zorunlu hale gelir. Güvenlik hususları, onarım, yenileme veya değiştirmenin garanti edilip edilmediğinin belirlenmesinde her zaman öncelikli olmalıdır.

Dövme bileşenlerini onarma, yenileme veya değiştirme kararı da ekonomik faktörlere bağlıdır. Bileşenin beklenen faydalarına ve uzun ömürlülüğüne karşı her bir seçenekle ilişkili masrafları tartaran kapsamlı bir maliyet-fayda analizi, karar alma süreçlerini yönlendirir.