Sıcak dövme genellikle daha büyük veya daha karmaşık şekiller ve daha tok ...

DEVAMINI OKU

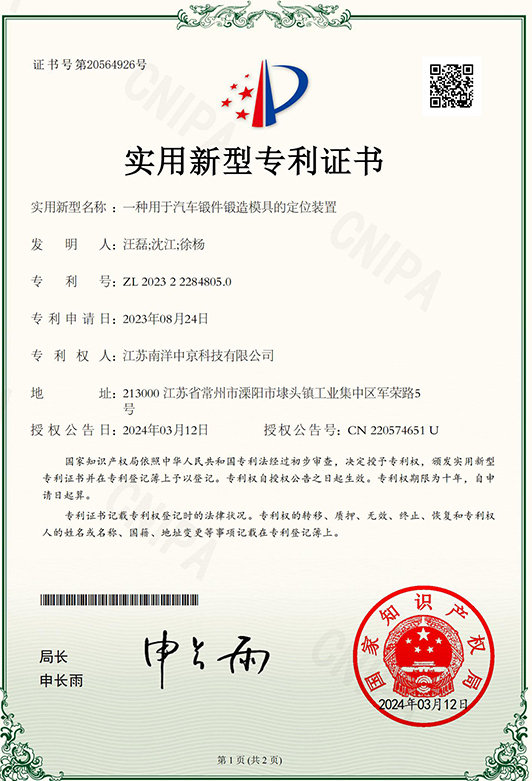

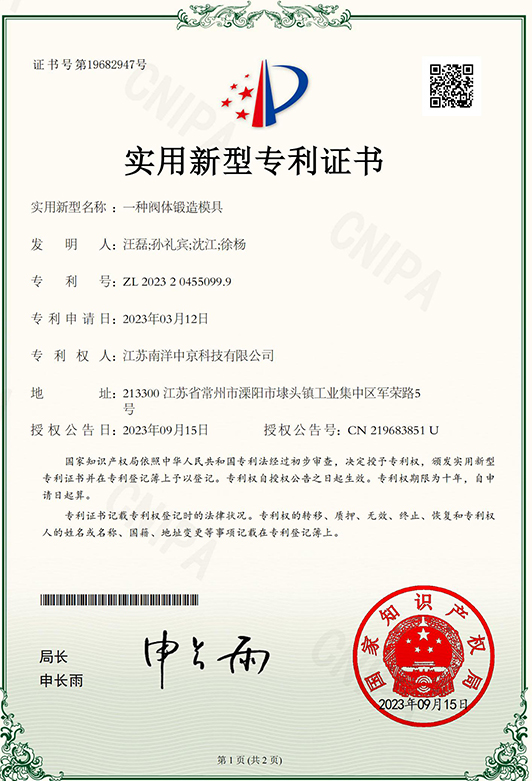

Chukyo Profili

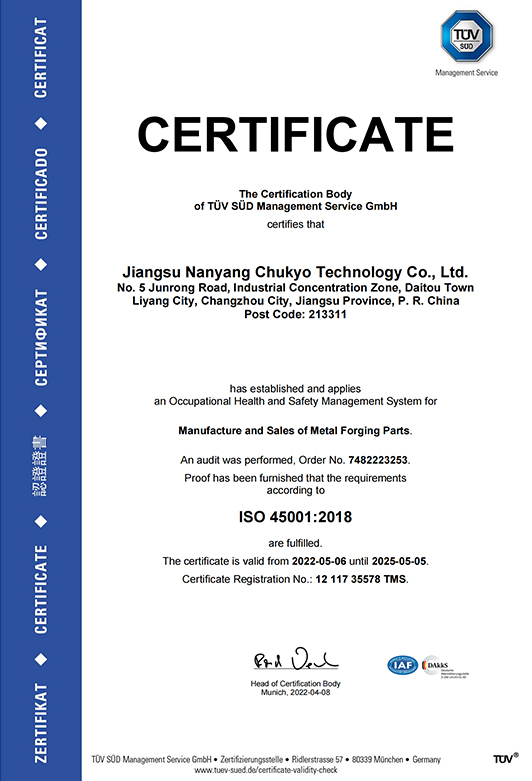

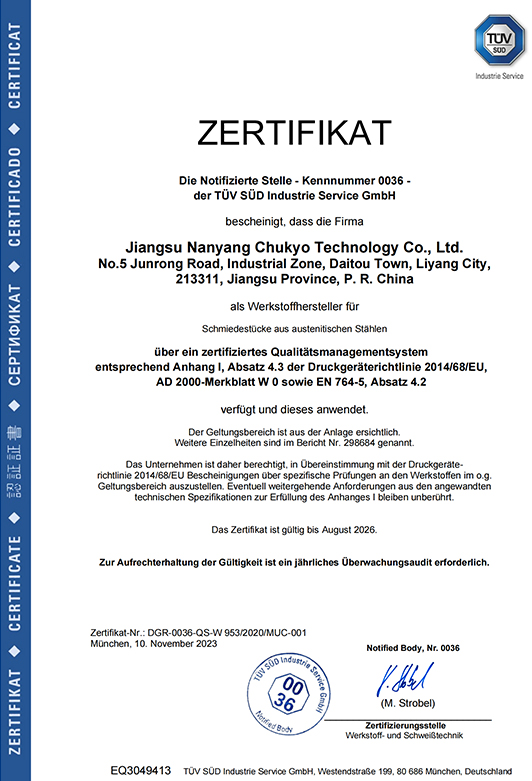

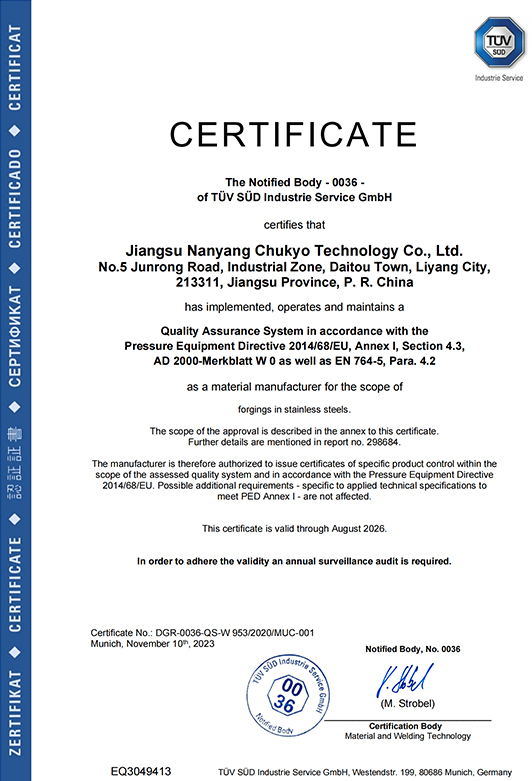

2017 yılında kurulan Jiangsu Nanyang Chukyo Technology Co., Ltd., 20.000 metrekarelik bir üretim alanı olan 42.000 metrekarelik bir alanı kapsamaktadır. 240 çalışanın mevcut bir işgücüne ve kalıp işleme, testere, dövme, ısıl işlem, işleme, muayene ve ambalajı kapsayan kapsamlı bir üretim zincirine sahiptir. Çin'de üreticiler ve özel fabrika. Şu anda, şirket yıllık 25.000 ton üretim kapasitesine sahip dokuz dövme üretim hattına sahiptir; yıllık 15.000 ton üretim kapasitesine sahip beş ısıl işlem üretim hattı ve iki paslanmaz çelik çözelti ekipmanı; Ayrıca 34 işleme CNC tornası ve sekiz işleme merkezi, yılda 3 milyon parça üretiyor. Ürünlerimiz, kalıp dövme parçalarında kullanılan otomotiv, mühendislik makineleri, endüstriyel enstrümantasyon ve akışkan ekipman endüstrisinde yaygın olarak kullanılmaktadır.

-

-

Denize dayanıklı deniz mili dövmesi Deniz şaftı affetmez: sürekli bu...

DEVAMINI OKU -

Küçük parçaların dövülmesi, doğru dövme rotasını (soğuk, sıcak veya sıcak/...

DEVAMINI OKU -

Doğrudan cevap: boraks dövmede ne yapar? Dövmede boraks öncelikle dö...

DEVAMINI OKU -

Döküm ve Dövme: Metalde Neler Değişir (ve Neden Önemlidir) Müşterile...

DEVAMINI OKU

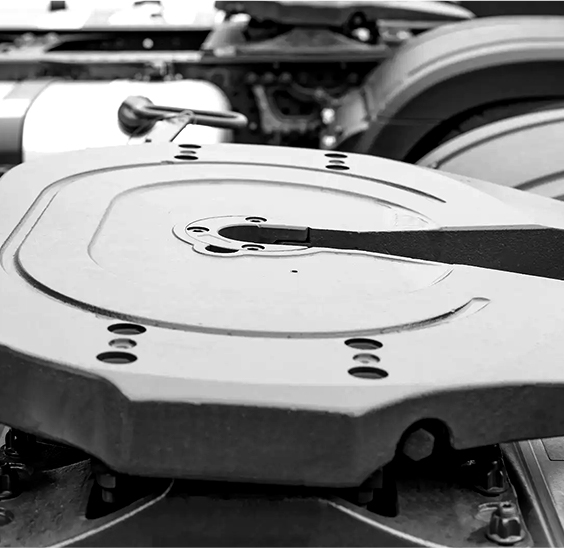

Dövme, mühendislik makineleri bileşenlerinin üretiminde önemli bir rol oynar, çeşitli endüstriyel uygulamalarda dayanıklılık, güç ve güvenilirlik sağlar.

Dövme işlemi, mühendislik makineleri bileşenleri için gerekli olan belirli mekanik özellikleri karşılamak için tasarlanmış yüksek kaliteli hammaddelerin seçimiyle başlar. Yaygın malzemeler arasında yük taşıma kapasitesi, çalışma sıcaklıkları ve aşındırıcı ortamlar gibi faktörlere göre seçilen karbon çeliği, alaşım çelik ve paslanmaz çelik bulunur. Hammadde seçildikten sonra titiz bir incelemeye tabi tutulur ve daha sonra dövme işlemini kolaylaştırmak için uygun boyutlara veya şekillere kesilir.

Hammaddeyi önceden ısıtmak, affedilebilirliğini artırmak için zorunludur. İndüksiyon ısıtma, elektrik direnci ısıtma veya gaz fırınları dahil olmak üzere çeşitli ısıtma yöntemleri kullanılır. Malzemenin hassas sıcaklıklara ısıtılması, verim gücünü azaltır, bu da dövme işlemi sırasında deformasyona daha dövülebilir ve elverişli hale getirir.

Kalbi Mühendislik Makineleri Dövme Proses, ısıtılan malzemenin istenen şekil ve özelliklerle vermek için deformasyonunda yatar. Mühendislik makineleri bileşenleri çekiç, pres veya hidrolik pres gibi özel ekipmanlar kullanılarak dövülür. Malzeme kalıp boşluğuna veya kalıp bir yüzeye yerleştirilir ve basınç kuvvetlerine tabi tutulur. Bileşenin karmaşıklığına ve boyutuna bağlı olarak, açık kaltı dövme, kapalı kaltı dövme veya izlenim kuru dövme dahil olmak üzere farklı dövme teknikleri kullanılabilir.

Dövme işleminin ardından, flaş olarak bilinen fazla malzeme, bileşenin kenarları etrafında bulunabilir. Bu fazla malzeme, bileşenin son şeklini ve boyutlarını elde etmek için kırpma veya kırpma işlemleri ile titizlikle çıkarılır. Ek olarak, özellik eklemek veya toleransları iyileştirmek için delici, delme veya işleme gibi ikincil işlemler yapılabilir.

Dövme bileşenlerinin mekanik özelliklerini optimize etmek için genellikle ısıl işlem süreçleri kullanılır. Tavlama, söndürme, temperleme veya vaka sertleştirme, malzemeye ve istenen özelliklere göre kullanılabilir. Isıl işlemi, bileşenlerin mukavemetini, tokluğunu ve aşınma direncini arttırarak mühendislik makineleri uygulamaları talep etme uygunluklarını sağlıyor.

Dövme işlemindeki son adım, görünümü artırmak ve korozyona karşı korumak için yüzey kaplamasını içerir. İstenen yüzey dokusu ve kalitesini elde etmek için atış patlaması, taşlama veya kaplama gibi teknikler kullanılabilir, bu da tasarlanmış makine bileşenlerinin uzun ömürlülüğünü ve performansını sağlar.

Mühendislik Makineleri Atışları için hangi yüzey bitirme teknikleri yaygın olarak kullanılmaktadır ve performansı ve uzun ömürlülüğü nasıl artırırlar?

Yüzey bitirme teknikleri, sadece estetik cazibe için değil, aynı zamanda performansı ve uzun ömürlülüğü geliştirmek için mühendislik makineleri pazarlarının üretim sürecinde vazgeçilmezdir.

Çekim patlaması, mühendislik makineleri pazarları için yaygın olarak kullanılan bir yüzey bitirme tekniğidir. Bu işlemde, aşındırıcı parçacıklar basınçlı hava veya santrifüj kuvvet kullanılarak dövme yüzeyine karşı itilir. Atış patlaması, yüzey kirleticilerinin, ölçeklerin ve oksitlerin çıkarılması dahil olmak üzere birçok amaca hizmet eder. Temiz ve tek tip bir yüzey kaplaması elde ederek, atış patlaması, korozyon direncini ve dürtünün yorulma ömrünü arttırır. Ek olarak, atış patlaması ile oluşturulan dokulu yüzey, sonraki kaplamaların veya boya uygulamalarının yapışmasını iyileştirebilir ve bu da uzun ömür ve performansa katkıda bulunabilir.

Öğütme, mühendislik makineleri dövmelerinin yüzeyini geliştirmek için kullanılan hassas bir işleme işlemidir. Aşındırıcı tekerlekler veya kayışlar, malzemeyi yüzeyden çıkarmak için kullanılır, sıkı boyutsal toleranslar, pürüzsüz yüzeyler ve hassas geometriler elde edilir. Öğütme, yüzey düzensizliklerini ortadan kaldırabilir, fazla malzemeyi kaldırabilir ve belirli yüzey pürüzlülüğü gereksinimlerine ulaşabilir. Pürüzsüz ve düzgün bir yüzey kaplaması sağlayarak, taşlama, vurguların estetiğini, işlevselliğini ve yorgunluk direncini arttırır, böylece endüstriyel uygulamalarda taleplerini ve uzun ömürlerini artırır.

Kaplama, için kullanılan bir başka hayati yüzey bitirme tekniğidir. Mühendislik Makineleri Atışları . Korozyon direncini, aşınma direncini ve yüzey sertliğini arttırmak için yüzeye boya, toz veya metalik alaşım gibi çeşitli kaplama malzemeleri uygulanır. Kaplamalar, nem, kimyasallar ve aşınma gibi çevresel faktörlere karşı koruyucu bir bariyer olarak işlev görür ve boğazların hizmet ömrünü uzatır. Termal püskürtme kaplamaları veya elekoplu kaplamalar gibi bazı kaplamalar, yüzey sertliğini iyileştirebilir ve sürtünmeyi azaltabilir, titiz çalışma koşullarında performansı ve uzun ömürlülüğü daha da artırabilir.

Pasivasyon, mühendislik makineleri uygulamalarında kullanılan paslanmaz çelik pazarlar için yaygın olarak kullanılan kimyasal bir işlemdir. Bu işlem, serbest demir ve diğer yüzey kirleticilerini gidermek için amballerin asidik bir çözeltiye daldırılmasını içerir. Pasivasyon, paslanmaz çeliğin yüzeyinde ince bir oksit tabakası oluşturur ve pasif bir film oluşumunu teşvik ederek korozyon direncini geliştirir. Yüzey safsızlıklarını ortadan kaldırarak ve korozyon direncini arttırarak, pasivasyon, aşındırıcı ortamlarda paslanmaz çelik dövmelerin uzun ömürlülüğüne ve güvenilirliğine önemli ölçüde katkıda bulunur.