Damla Dövme Nedir? Süreç, Faydalar, Kullanımlar ve Maliyetler

2026.02.06

2026.02.06

Sektör haberleri

Sektör haberleri

Damla dövme nedir?

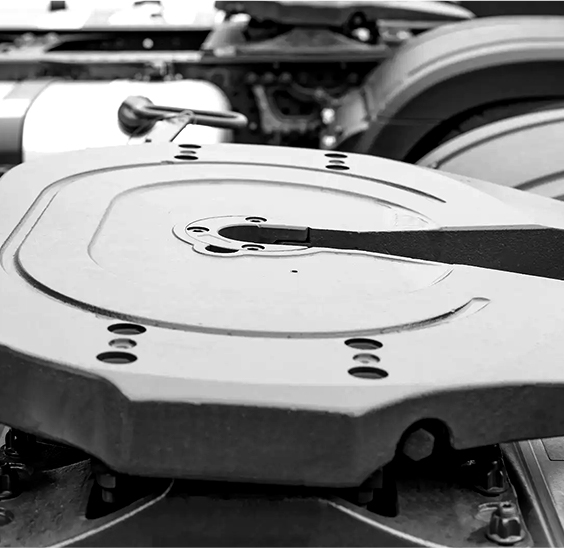

Damla dövme, ısıtılmış bir metal kütüğün kalıplar arasında tekrarlanan yüksek enerjili "damlalar" (çekiç darbeleri) ile şekillendirildiği bir metal şekillendirme işlemidir. Darbe, metali kalıp boşluğuna akmaya zorlayarak bileşenin şeklini takip eden bir tanecik akışına sahip güçlü, yoğun parçalar üretir.

Pratik anlamda, anahtarlar, bağlantı çubukları, aks bileşenleri, kancalar veya yapısal braketler gibi parçalarda yüksek mukavemet ve yorulma direncine ihtiyaç duyduğunuzda, özellikle kalıp maliyetinin amortize edilebileceği orta ila yüksek hacimlerde, damla dövme seçilir.

Tipik bir atölyede damla dövme nasıl çalışır?

Kesin sıralar malzeme ve parça geometrisine göre değişiklik gösterse de, çoğu sıcak dövme bileşen aynı iş akışını takip eder:

Temel süreç adımları

- Kütük/çubuk stoğunu kontrollü bir ağırlığa kadar kesin (ağırlık ne kadar yakınsa, çapak ve yeniden işleme o kadar az olur).

- Kütüğü ısıtın (sıcak dövme genellikle ~900–1250°C alaşıma bağlı olarak aralık; alüminyum ve titanyum daha alçak, alaşıma özgü pencereler kullanır).

- Hacmi parçanın ihtiyaç duyduğu yere dağıtmak için metali önceden şekillendirin (genellikle kenar/doldurma kalıplarında).

- Boşluk dolana ve ayırma hattında çapak oluşana kadar dövmeyi kapalı bir kalıpta tekrarlanan damlalarla bitirin.

- Trim flaşı (ayrı trim kalıpları veya presleri), ardından gerektiği gibi normalleştirme/ısıl işlem yapın.

- Kritik yüzeyleri (delikler, yatak yuvaları, dişler) son toleransa kadar temizleyin, kumlayın ve işleyin.

"Düşme" yerçekimiyle çalışan bir çekiçten, elektrikli çekiçten veya vidalı presten gelebilir. Makine tipi ne olursa olsun, önemli olan metali sıkıştıran ve mikro yapısını hizalayan hızlı, yüksek gerilimli deformasyondur.

Dövmeyle dövülmüş parçalar neden genellikle daha güçlüdür?

Damla dövme, esas olarak kontrollü metal akışı yoluyla mekanik performansı artırır:

Pratik güç sürücüleri

- Tahıl akışı parça şeklini takip eder Bu, tahılın kesildiği çubuktan tamamen işlenmiş bir parçayla karşılaştırıldığında genellikle yorulma direncini artırır.

- Daha düşük iç gözeneklilik birçok dökümden daha iyidir çünkü metal yerinde katılaşmak yerine plastik olarak sıkıştırılır.

- Deformasyon ve kontrollü ısıl işlemle iyileştirilmiş mikro yapı, partiden partiye dayanıklılığı ve tutarlılığı artırır.

Örnek: Damar şeklinde dövülmüş bir el aleti (anahtar gibi) tekrarlanan yüksek tork döngülerini tolere edebilir çünkü tane akışı sap ve çenenin çevresine sarılır ve plaka veya çubuktan kesilen bir aletle karşılaştırıldığında gerilim konsantrasyonlarında çatlak başlangıcını azaltır.

Damla dövme, döküm ve işleme

Doğru süreç, beklenen hacimdeki güç hedeflerine, geometriye ve toplam maliyete bağlıdır. Bu karşılaştırma pratikteki ödünleşimleri vurgulamaktadır.

| Yöntem | Güç ve yorgunluk | Geometri özgürlüğü | Tipik maliyet profili |

|---|---|---|---|

| Damla dövme | Yüksek; Tahıl akışı yorgunluğa yardımcı olur | Orta; taslak ve ayrılmaya ihtiyaç var | Daha yüksek takımlama, parça başına daha düşük hacim |

| Döküm | Değişir; Birçok alaşımda gözeneklilik riski | Yüksek; karmaşık iç şekiller mümkündür | Aletler orta düzeyde olabilir; sürece bağlıdır |

| Çubuk/plakadan işleme | İyi statik güç; yorgunluk tahıl kesimine bağlıdır | Çok yüksek; prototipler için en kolayı | Düşük takımlama, parça başına daha yüksek çevrim süresi ve hurda |

Yararlı bir genel kural: Bir parça tekrarlanan darbelere veya döngüsel yüklemeye maruz kalırsa (aletler, otomotiv aktarma organları, kaldırma donanımı), damla dövme, hâlâ son işlemeye ihtiyaç duysa bile dayanıklılık açısından sıklıkla kazanır.

Yaygın damla dövme türleri

Damla dövme genellikle kalıp konfigürasyonu ve sıcaklığa göre gruplveırılır. Kategoriyi bilmek yüzey kalitesini, toleransları ve işlem sonrası ihtiyaçları tahmin etmenize yardımcı olur.

Açık kalıp ve kapalı kalıp (baskı kalıbı)

- Açık kalıp: Metal düz/basit kalıplar arasında şekillendirilir; büyük şaftlar ve düşük hacimli işler için iyidir, ancak net şekil kontrolü daha azdır.

- Kapalı kalıp (baskı kalıbı): Metal bir boşluğa akar; tekrarlanabilir net'e yakın şekiller ve üretim çalışmaları için en iyisi.

Sıcak vs. sıcak vs. soğuk

- Sıcak dövme: En yaygın olanı; kalıpları şekillendirmesi ve doldurması en kolay, sert alaşımlar ve daha büyük deformasyonlar için en iyisi.

- Sıcak dövme: Ara sıcaklık; boyutsal kontrolü iyileştirebilir ve sıcak dövmeye kıyasla ölçeği azaltabilir.

- Soğuk dövme: En iyi yüzey kalitesi ve boyut kontrolü, ancak sınırlı deformasyon ve daha yüksek pres yükleri; genellikle bağlantı elemanları ve küçük bileşenler için kullanılır.

Damla dövmeyi başarılı kılan tasarım kuralları

Damla dövme sorunlarının çoğu, kalıp doldurma sorunlarından veya aşırı bitirme gereksinimlerinden kaynaklanmaktadır. Bu tasarım kuralları hurdayı ve maliyeti azaltır.

Geometri ve kalıp doldurma

- Metal akışını kısıtlayan keskin köşelerden kaçınmak için geniş filetolar ve yarıçaplar kullanın.

- Parçanın kalıptan serbest kalması için taslak açılarını ekleyin (daha fazla taslak genellikle daha kolay çıkarma ve daha uzun kalıp ömrü anlamına gelir).

- Alttan kesmeleri en aza indirmek ve kesme karmaşıklığını azaltmak için ayırma hattını yerleştirin.

- Kalınlık geçişlerini dengeleyin; ani ince kesitler metal soğumadan dolmayabilir.

Tolerans ve işleme toleransları

Damla dövmeler genellikle net şekiller halinde üretilir, ardından hassaslığın önemli olduğu yerlerde (rulman yuvaları, delikler, yüzeyler) işlenir. İşleme stokunun erken planlanması kritik öneme sahiptir: çok az stok, tolerans dışı yüzey riski taşır; çok fazla stok döngü süresini ve israfı artırır.

Kalite kontrolleri ve yaygın kusurlar

Damla dövme sağlamdır ancak sıcaklık, yağlama, kütük ağırlığı veya kalıp hizalama kayması nedeniyle kusurlar meydana gelebilir. Sorunları erken yakalamak, hurda parçaların maliyetli sonraki işlemlerde işlenmesini önler.

Tipik kusurlar ve anlamları

- Yetersiz doldurma (doldurulmamış bölümler): Genellikle düşük kütük sıcaklığı, yetersiz enerji veya aşırı ince özelliklerden kaynaklanır.

- Tur/katlama: Metal kendi üzerine katlanır; zayıf ön kalıp tasarımı veya akış kısıtlamalarıyla bağlantılıdır.

- Ayırma hattındaki uyumsuzluk: Kalıp yanlış hizalaması; trim ve işlemeyi artıran bir adım olarak ortaya çıkıyor.

- Çatlama: Düşük sıcaklıkta aşırı deformasyon veya zayıf alaşım/proses penceresi kontrolü.

Ortak denetim yöntemleri

- Kritik özellikler için göstergeler/CMM ile boyutsal kontroller.

- Yüzey çatlakları için manyetik parçacık veya boya penetrant testi (uygulama alaşıma ve spesifikasyona bağlıdır).

- Güvenlik açısından kritik bileşenler üzerindeki iç süreksizlikler için ultrasonik test.

- Isıl işlem sonrası sertlik ve mikroyapı doğrulaması.

Maliyet etkenleri ve damla dövmenin ne zaman buna değer olduğu

Damla dövme uygun maliyetli olabilir, ancak yalnızca parça ve hacim, işleme ve kuruluma uygun olduğunda. Maliyet etkenlerini anlamak hızlı karar vermenize yardımcı olur.

Fiyatı en çok etkileyen şey

- Kalıp tasarımı karmaşıklığı: Daha fazla özellik ve daha derin boşluklar kalıp maliyetini ve aşınmayı artırır.

- Malzeme ve kütük ağırlık kontrolü: Daha ağır kütükler malzeme maliyetini artırır; tutarsız ağırlık hurdayı yükseltir.

- Flaş ve kırpma: Daha fazla flaş, daha düşük malzeme verimi ve daha fazla kullanım anlamına gelir.

- İşlem sonrası: Isıl işlem, kumlama ve işleme genellikle dar toleranslı parçalar için toplam maliyete yön verir.

Pratik bir karar kılavuzu

Damla dövme, ihtiyacınız olduğunda genellikle güçlü bir seçimdir tekrarlanabilir güç and yüksek yorulma ömrü ve takımlama maliyetini tüm çalışma boyunca yaymak için yeterli miktarı beklersiniz. Tek seferlik prototipler veya son derece karmaşık iç boşluklar için işleme veya döküm daha hızlı ve daha ucuz olabilir.

Sonuç

Damla dövme, uygun tane akışına sahip güçlü, dayanıklı parçalar üreten, kalıplar arasında tekrarlanan çekiç darbeleriyle metalin şekillendirilmesi işlemidir. Yorulma direncinin önemli olduğu yük taşıyan bileşenler ve aletler için, özellikle de üretim hacminin kalıp işlemeyi ve kontrollü son işlemeyi haklı çıkarabileceği durumlarda en değerli olanıdır.