Dövme Sıcaklığı Kılavuzu: Metal İşleme için Optimum Isı Aralıkları

2026.02.12

2026.02.12

Sektör haberleri

Sektör haberleri

Yaygın Metaller İçin Optimum Sıcaklık Aralıkları

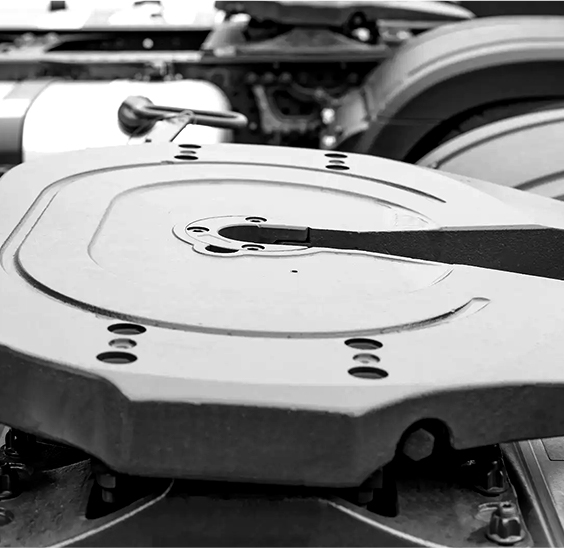

Dövme sıcaklığı, metalin yapısal bütünlüğünü korurken çatlamadan şekillendirilebilecek kadar plastik hale geldiği spesifik ısı aralığını temsil eder. için karbon çeliği, ideal dövme aralığı 1095-1260°C'dir (2000-2300°F) Ferforje en iyi sonucu verirken 1040-1200°C (1900-2200°F) . Bu sıcaklıklar, metalin kristal yapısının mekanik kuvvet altında yeniden düzenlenmesine olanak tanıyarak demircilerin ve metal işçilerinin istenen şekilleri verimli bir şekilde oluşturmasına olanak tanır.

Dövme penceresi, karbon içeriğine ve alaşım elementlerine bağlı olarak önemli ölçüde değişiklik gösterir. Düşük karbonlu çelikler (%0,05-0,30 karbon) daha geniş bir sıcaklık aralığını tolere ederken, yüksek karbonlu çelikler (%0,60-1,50 karbon) tane sınırı çatlamasını veya aşırı kabuklanmayı önlemek için daha hassas sıcaklık kontrolü gerektirir.

| metal türü | Başlangıç Sıcaklığı | Bitirme Sıcaklığı | Kritik Notlar |

|---|---|---|---|

| Düşük Karbonlu Çelik | 1260°C (2300°F) | 870°C (1600°F) | Geniş dövme aralığı, affedici |

| Yüksek Karbonlu Çelik | 1150°C (2100°F) | 800°C (1470°F) | Dar aralık, hassasiyet gerektirir |

| Paslanmaz Çelik 304 | 1150-1260°C (2100-2300°F) | 925°C (1700°F) | 480-870°C aralığından kaçının |

| Alüminyum Alaşımları | 400-480°C (750-900°F) | 345°C (650°F) | Erimeden önce renk değişimi olmaz |

| Bakır | 900°C (1650°F) | 650°C (1200°F) | Sıcak veya soğuk dövülebilir |

Renk Sıcaklığı Göstergeleri ve Görsel Değerlendirme

Geleneksel demirciler, birincil sıcaklık göstergesi olarak renge güvenirler; bu teknik, içinde doğruluğu kanıtlanmış bir tekniktir. Deneyimli uygulayıcılar tarafından yapıldığında ±25°C . Metalin parıltısı, farklı sıcaklıklarda belirli dalga boylarının hakim olduğu kara cisim radyasyonundan kaynaklanır. Bu yöntem, anında doğrulama aracı olarak hizmet veren, pirometrelerle donatılmış modern mağazalarda bile değerini koruyor.

Renk Spektrumu ve İlgili Sıcaklıklar

- Soluk Kırmızı (475-550°C / 885-1020°F): Yalnızca karanlıkta görülebilir, çoğu çeliğin dövülmesi için uygun değildir

- Kan Kırmızısı (550-650°C / 1020-1200°F): Tavlama için minimum sıcaklık, verimli dövme için çok soğuk

- Koyu Kiraz Kırmızısı (650-750°C / 1200-1380°F): Hafif dövme mümkündür ancak önemli ölçüde kuvvet gerektirir

- Orta Kiraz Kırmızısı (750-815°C / 1380-1500°F): Yüksek karbonlu çelikte pasoların bitirilmesi için iyi

- Kiraz Kırmızısı (815-900°C / 1500-1650°F): Çoğu karbon çeliği için mükemmel genel dövme sıcaklığı

- Parlak Kiraz Kırmızısı (900-1000°C / 1650-1830°F): Ağır dövme işlemleri için ideal

- Turuncu (1000-1100°C / 1830-2010°F): Çoğu demirli metal için ideal başlangıç sıcaklığı

- Açık Turuncu ila Sarı (1100-1200°C / 2010-2190°F): Karbon çeliği için maksimum dövme sıcaklığı

- Sarıdan Beyaza (1200-1300°C / 2190-2370°F): Yanma sıcaklığına yaklaşma, tahıl hasarı riski

Ortam aydınlatması renk algısını önemli ölçüde etkiler. ile bir atölye 200-300 lükste kontrollü aydınlatma Doğru görsel sıcaklık değerlendirmesi için en iyi koşulları sağlar. Doğrudan güneş ışığı, parlak turuncunun altındaki renklerin görülmesini imkansız hale getirebilir, bu da potansiyel olarak soğuk dövmeye ve maddi hasara yol açabilir.

Sıcaklık Kontrol Yöntemleri ve Ekipmanları

Modern dövme operasyonlarında tutarlılık ve kaliteyi sağlamak için birden fazla sıcaklık kontrol stratejisi kullanılır. Yöntemin seçimi üretim hacmine, hassasiyet gereksinimlerine ve malzeme özelliklerine bağlıdır.

Isıtma Ekipmanı Seçimi

Kömür ve kok ocakları küçük dükkanlarda popüler olmaya devam ediyor; Yerel bölgelerde 1400°C (2550°F) Ancak sıcaklık dağılımı eşit olmayabilir. Propan veya doğal gaz kullanan gazlı ocaklar, 300 mm'lik bir ısıtma bölgesinde ±15°C tutarlılığa ulaşan modern brülör tasarımlarıyla daha iyi sıcaklık eşitliği sunar. İndüksiyonlu ısıtma sistemleri, belirli alanları belirli sıcaklıklara kadar ısıtarak en hassas kontrolü sağlar. Üretim ortamlarında ±5°C Küçük bileşenler için dakikada 1000°C'ye varan ısıtma hızlarıyla.

Sıcaklık Ölçüm Araçları

- K Tipi Termokupllar: 0-1260°C arasında hassas, 1 saniyenin altında tepki süresi, sürekli izleme için ideal

- Kızılötesi Pirometreler: 1600°C'ye kadar temassız ölçüm, emisyon ayarı gerektirir (oksitlenmiş çelik için 0,8-0,95)

- Termal Görüntüleme Kameraları: Tüm iş parçası boyunca sıcaklık dağılımını gösterin, dövme işleminden önce soğuk noktaları tespit edin

- Sıcaklık Göstergeli Boya Kalemleri: Ön ısıtma doğrulaması için yararlı olan belirli sıcaklıklarda (150-1400°C aralığı) eritin

Kritik havacılık veya otomotiv bileşenleri için, ±%0,3 doğrulukla kalibre edilmiş pirometreler Her altı ayda bir gerekli olan ulusal stveartlara göre izlenebilir kalibrasyon sertifikaları ile zorunludur.

Yanlış Dövme Sıcaklığının Etkileri

Uygun sıcaklık aralığının dışında çalışmak, ani ve uzun vadeli malzeme kusurlarına neden olur. Bu sonuçları anlamak, maliyetli hataların ve malzeme israfının önlenmesine yardımcı olur.

Soğuk Dövme Hasarı

Önerilen sıcaklık aralığının altında dövme işlemi, metalin aşırı sertleşmesine ve potansiyel çatlamaya maruz kalmasına neden olur. Aşağıda karbon çeliği işlendiğinde 800°C (1470°F) östenitten perlite dönüşüm zaten başlamış olup malzemeyi kırılgan hale getirir. İlk önce yüzey çatlakları ortaya çıkar, tipik olarak 0,5-2 mm derinliğindedir ve sonraki ısıtma çevrimleri sırasında tüm kesit boyunca yayılabilir. İç kesme bantları gelişerek yorulma ömrünü azaltan stres yoğunlaştırıcılar oluşturur. Bitmiş bileşenlerde %40-60 .

Aşırı Isınma ve Yanma

Üst sıcaklık sınırının aşılması, tane büyümesine ve oksidasyonun nüfuz etmesine neden olur. Yukarıdaki sıcaklıklarda Karbon çeliği için 1250°C (2280°F) östenit taneleri katlanarak büyür ve tane boyutu her 50°C artışta iki katına çıkar. Bu iri taneli yapı, daha sonraki ısıl işlemlerle tamamen iyileştirilemez, bu da dayanıklılığı kalıcı olarak azaltır. Yanma, metal katılaşmaya yakın sıcaklıklara ulaştığında meydana gelir ve oksijenin tanecik sınırlarına nüfuz etmesine neden olur. Aşırı ısınmanın aksine yanmanın geri dönüşü yoktur; Etkilenen malzeme, tam bir kayıp anlamına gelecek şekilde hurdaya çıkarılmalıdır.

Ölçek Oluşumu ve Dekarbürizasyon

Dövme sıcaklıklarında demir hızla oksitlenir ve 1150°C'de saatte 0,1-0,5 mm . Bu ölçek malzeme kaybını temsil eder ve yüzey kusurları oluşturur. Daha da önemlisi, alttaki yüzey dekarbürizasyon yoluyla karbon kaybeder ve sertleşme tepkisini tehlikeye atan 0,5-3 mm derinliğinde yumuşak bir cilt tabakası oluşturur. Koruyucu atmosferler veya hızlı ısıtma döngüleri bu etkiyi en aza indirir; indüksiyonlu ısıtma, maruz kalma süresini Fırın ısıtmasına kıyasla %75 .

Dövme İşlemleri Sırasında Sıcaklık Yönetimi

Başarılı dövme işlemi, iş parçasının tüm işlem boyunca optimum sıcaklık aralığında tutulmasını gerektirir. Dövme sırasında sıcaklık hızla düşer, küçük bölümler kaybolur Dakikada 50-100°C ortam havasına maruz kaldığında ve kalıplar veya örslerle temas ettiğinde.

Isı Kaybı Hesapları ve Yeniden Isıtma Frekansı

1150°C'deki 25 mm çapındaki yuvarlak çubuk, havaya maruz kaldığı ilk 30 saniyede yaklaşık 150°C kaybeder; sıcaklık farkı azaldıkça bu oran düşer. Kalıp teması ısı kaybını hızlandırır; çelik kalıplar oda sıcaklığında ekstrakte edilebilir İş parçası yüzeyinden 200-300°C ilk temasta. Deneyimli demirciler yeniden ısıtma sıklığı konusunda sezgisel bir anlayış geliştirir, ancak üretim dövmesi hesaplamaya dayalı programlar kullanır.

Orta karbonlu çelik üzerinde tipik bir dövme işlemi için iş akışı şu şekilde ilerler:

- 1150°C'ye ısıtın (parlak kirazdan turuncuya)

- Sıcaklık 1000°C'nin üzerindeyken 3-5 ağır darbe uygulayın

- Metal 870°C'ye (orta kiraz kırmızısı) ulaşana kadar dövmeye devam edin

- Malzeme 800°C'nin altına düşmeden önce yeniden ısıtmak için demirhaneye dönün

- İstenilen şekil elde edilene kadar döngüyü tekrarlayın

Ön Isıtma ve Islatma Gereksinimleri

Büyük dövme parçalar ve yüksek alaşımlı çelikler, termal şoku önlemek için kontrollü ön ısıtma gerektirir. Ağırlaşan bir dövme 50kg 400-600°C'ye önceden ısıtılmalıdır Tam dövme sıcaklığına maruz kalmadan önce, ilk aşama için ısıtma hızları saatte 100-200°C ile sınırlıdır. Dövme sıcaklığındaki ıslatma süresi, kesit boyunca sıcaklık eşitliği sağlar. 25 mm kalınlık başına 1 dakika karbonlu çelikler için, daha düşük ısıl iletkenliğe sahip alaşımlı çelikler için daha uzun.

Alaşımlı Çelikler İçin Özel Hususlar

Alaşım elementleri dövme sıcaklık aralığını ve davranışını önemli ölçüde değiştirir. Her element, faz dönüşüm sıcaklıklarını ve sıcak çalışma özelliklerini belirli şekillerde etkiler.

Ortak Alaşım Elementlerinin Etkisi

Krom (takım çeliklerinde ve paslanmaz çeliklerde bulunur) dövme aralığını daraltır ve yüzey çatlaması riskini artırır. %12-18 kromlu çelikler başlangıç sıcaklığına ihtiyaç duyarlar. 1150-1200°C ve sigma fazı oluşumunu önlemek için 925°C'nin altında çalışılmamalıdır. Nikel Östenit aralığını genişleterek sıcak işlenebilirliği artırır, çatlama riski olmadan 790°C civarında daha düşük son işlem sıcaklıklarına izin verir.

molibden and tungsten Bazı yüksek hız çelikleri, başlangıç sıcaklıkları gerektiren dövme sıcaklığı gereksinimlerini önemli ölçüde artırır. 1200-1260°C . Bu elementler ayrıca difüzyonu yavaşlatır ve daha uzun ıslatma süreleri gerektirir. 25 mm kalınlık başına 2 dakika . Vanadyum Sıcaklık 1150°C'yi aşmadığı sürece dövme sırasında lokalize stres yoğunlaştırıcıları oluşturarak çözünmeye dirençli karbürler oluşturur.

Paslanmaz Çelik Dövme Parametreleri

Östenitik paslanmaz çelikler (304, 316 serisi), düşük ısı iletkenliği nedeniyle benzersiz zorluklar sunar - yaklaşık olarak Karbon çeliğinin %40'ı . Bu, yavaş ısıtma hızları ve uzun süreli ıslatma gerektiren önemli sıcaklık değişimleri yaratır. 480-870°C aralığında çalışmak krom karbürleri çökelterek korozyon direncini ciddi şekilde azalttığından, 1040-1200°C dövme aralığına kesinlikle uyulmalıdır. Karbon çeliğinden farklı olarak paslanmaz çelik, yüzey oksit özellikleri nedeniyle zayıf görsel renk göstergeleri sağlar ve bu da pirometre kullanımını zorunlu kılar.

Dövme Sonrası Sıcaklık Kontrolü

Dövme işleminin tamamlanmasından sonraki soğutma aşaması, nihai mikro yapıyı ve özellikleri kritik bir şekilde etkiler. Uygun olmayan soğutma, sonraki işleme operasyonlarını zorlaştıran artık gerilimlere, eğrilmeye veya istenmeyen sertleşmeye neden olur.

Kontrollü Soğutma Stratejileri

Çoğu karbon çeliği dövme için, 650°C'den itibaren durgun havada soğutma işleme için uygun normalize edilmiş bir yapı oluşturarak yeterli sonuçlar üretir. Karmaşık şekiller, soğumayı yaklaşık olarak yavaşlatmak için yalıtım malzemelerine (vermikülit, kireç veya odun külü) gömülmekten yararlanır. saatte 50°C , termal stres gradyanlarını azaltır. Yüksek karbonlu çelikler (%0,6 C'nin üzerinde) ve birçok alaşımlı çelik, çatlamaya neden olan martensitik dönüşümü önlemek için yavaşça soğutulmalıdır; bu dövme parçalar, 870°C'den 540°C'ye, saatte 20-30°C'lik kontrollü hızlarda fırınlarda soğutulur.

Stres Giderme Gereksinimleri

Büyük dövmeler aşan Her boyutta 100mm Soğutma yöntemine bakılmaksızın soğutma sırasında önemli miktarda artık gerilim birikir. 580-650°C'de 25 mm kalınlık başına 1-2 saat süreyle gerilim giderme ısıl işlemi bu gerilimleri azaltır. %80-90 İşleme sırasında boyutsal kararlılığın iyileştirilmesi. Bu ara adım, distorsiyon toleranslarının milimetrenin yüzde biri cinsinden ölçüldüğü havacılık ve enerji üretim uygulamalarındaki hassas bileşenler için zorunludur.

Güvenlik ve Çevresel Hususlar

Dövme sıcaklıkları, kapsamlı güvenlik protokolleri gerektiren ciddi termal tehlikeler sunar. 1150°C sıcaklıktaki metal, yeterli ışınımsal ısı sağlar. 1 metre mesafeden 30 saniyede ikinci derece yanık sürekli maruz kalma. Uygun kişisel koruyucu ekipmanlar arasında radyant ısıya dayanıklı alüminize veya deri önlükler, gölge 5-8 filtreli yüz kalkanları ve 650°C yüzeylerle kısa süreli temasa dayanabilen yalıtımlı eldivenler bulunur.

Demirhane atmosferleri karbon monoksit, kükürt dioksit ve yeterli havalandırma gerektiren metal dumanları üretir. Endüstriyel operasyonlar devam ediyor Saatte 10-15 hava değişimi demirhane alanında, yerel egzoz yakalama davlumbazları yükselen yanma ürünlerini engelleyecek şekilde konumlandırılmıştır. Kireç oluşumu partikül emisyonlarına neden olur; 10 kg'lık bir kütük üzerinde tek bir dövme işlemi, 100-200 gram demir oksit ölçeği çekiçle yerinden çıkarıldığında havaya uçar.

Enerji verimliliği uygun sıcaklık yönetimiyle artar. Malzemenin 100°C'ye kadar aşırı ısınması yaklaşık olarak israfa neden olur %8-12 ilave yakıt Kötü iş akışı planlaması nedeniyle aşırı yeniden ısıtma, enerji tüketimini iki katına çıkarabilir. Modern gaz ocakları %25-35'lik termal verimliliğe ulaşırken, indüksiyon sistemleri %65-75'e ulaşıyor ve bu da ekipman seçimini işletme maliyetleri ve çevresel etki açısından önemli bir faktör haline getiriyor.