Üstün performans için ara dişlilerinin malzeme bileşimini anlamak

2025.01.07

2025.01.07

Sektör haberleri

Sektör haberleri

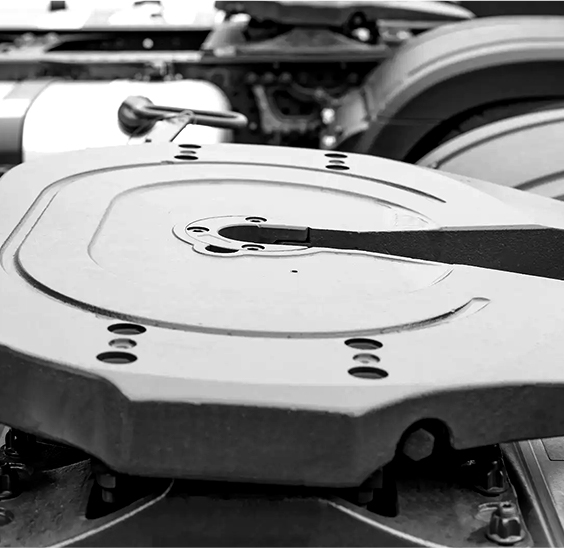

Dişliler sadece basit bileşenler değildir; Endüstriyel makinelerin sorunsuz ve güvenilir bir şekilde çalışmasını sağlayan itici güçtür. Bu nedenle, hem ömrü hem de performansını en üst düzeye çıkarmak için ara dişliler için doğru malzemeyi seçmek esastır. ara dişli .

Ara dişliler, yüksek dönme hızları, aşırı tork ve değişen sıcaklık koşullarını içerebilen önemli mekanik strese tabi tutulur. Seçilen malzeme, başarısız veya aşırı aşınmaya neden olmadan bu streslere dayanabilmelidir. Bu nedenle, bu dişliler için kullanılan en yaygın iki malzeme çelik alaşımlar ve dökme demirdir, ancak belirli uygulamalar için paslanmaz çelik veya özel kompozit alaşımlar gibi daha gelişmiş malzemeler seçilebilir. Çelik alaşımları genellikle mükemmel mukavemet, sertlik ve yorgunluk direnci kombinasyonu için tercih edilir. Çelik dişliler, özellikle karbon çeliği veya alaşımlı çelik ile yapılanlar, çok yüksek yükleri işleyebilir, zamanla şekillerini koruyabilir ve sert koşullarda bile minimum deformasyon sergileyebilir.

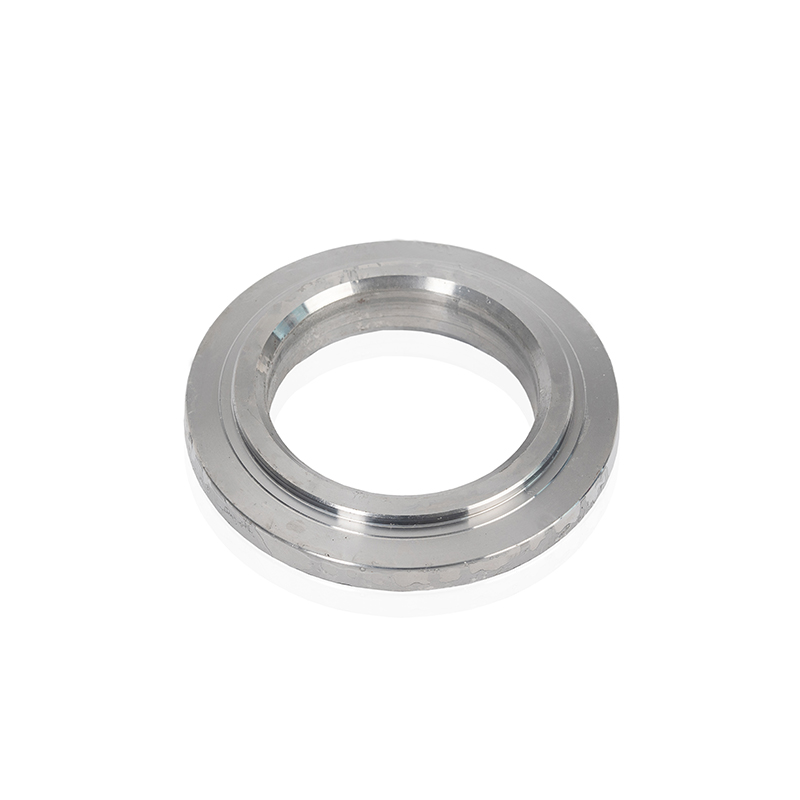

Ara dişlerin ağır yükler altında iyi performans göstermesini sağlamanın anahtarı, alaşım bileşimi ve ısıl işlem süreçlerinin seçiminde yatmaktadır. Kılıfla sertleştirilmiş çelik gibi daha yüksek karbon içeriğine sahip malzemeler, dişlinin aşınmaya ve yorgunluğa direnme yeteneğini geliştiren yüzey sertliğinin artmasına izin verir. Öte yandan, yüksek derecede tokluk ve darbe direnci sunan sünek demir, şok yüklerine karşı esnekliğin nihai sertlikten daha kritik olduğu durumlarda kullanılabilir. Dökme demir, genellikle çelikten daha yumuşak olsa da, daha az talepkar uygulamalarda dişliler için uygun bir seçenek olabilir ve bu da orta menzilli iş yüklerinde mükemmel bir maliyet etkinliği ve uzun ömürlü denge sağlar.

Malzeme bileşiminin ağır yükler altında performans üzerindeki etkisi, çekirdeğin sertliğini korurken dişli yüzeyinin sertliğini ve aşınma direncini arttıran söndürme ve temperleme gibi ısı işlemi yöntemlerine de yakından bağlıdır. Bu tedaviler, dişliler yüksek torka maruz kaldığında, yüzey çukuruna ve puanlamaya direnen sert bir dış tabaka oluşturur, iki yaygın problem. Zamanla, malzemenin basınç altında kırılgan hale gelmeden bütünlüğünü koruma yeteneği, şanzımanın beklenmedik arızalar olmadan çalışması için hayati önem taşır.

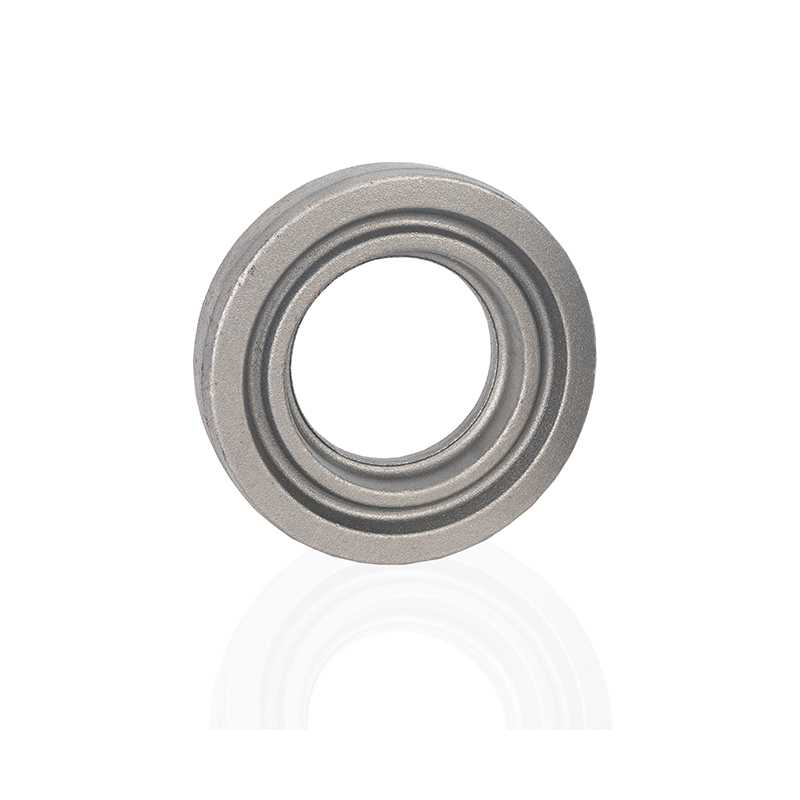

Ayrıca, paslanmaz çelik kullanımı, özellikle kimyasal bitkiler veya kanalizasyon arıtma tesisleri gibi sert ortamlarda daha yüksek korozyon direnci gerektiren belirli endüstrilerde çekiş kazanmaktadır. Paslanmaz çelik, oksidasyon, pas ve korozyona karşı mükemmel bir direnç sunar, böylece ara dişlilerin dalgalanan nem veya agresif maddelere maruz kalması olan ortamlarda güvenilir bir şekilde performans göstermeye devam etmesini sağlar. Doğal mukavemeti, korozyon direnci ve yüksek sıcaklıklara dayanabilme yeteneği, paslanmaz çeliği yüksek performanslı dişli uygulamaları için ideal bir seçim haline getirir.

Ara dişlinin malzeme bileşimi, performansının temel taşıdır, ağır yükleri işleme, stres altında şeklini koruma ve zamanla aşınma ve korozyona direnme yeteneğini doğrudan etkilemektedir. Malzeme yüksek mukavemetli çelik alaşım, dayanıklı dökme demir veya gelişmiş paslanmaz çelik olsun, her biri farklı operasyonel talepler için uygun farklı avantajlar getirir. Doğru seçim nihayetinde, ara dişlinin amaçlanan uygulamasında şanzımanın uzun vadeli verimliliğine ve dayanıklılığına katkıda bulunmasını sağlayarak gerekli belirli koşullara ve performans kriterlerine bağlıdır.