Endüstriyel başarı için doğru dövme malzemesini seçmek

2025.02.10

2025.02.10

Sektör haberleri

Sektör haberleri

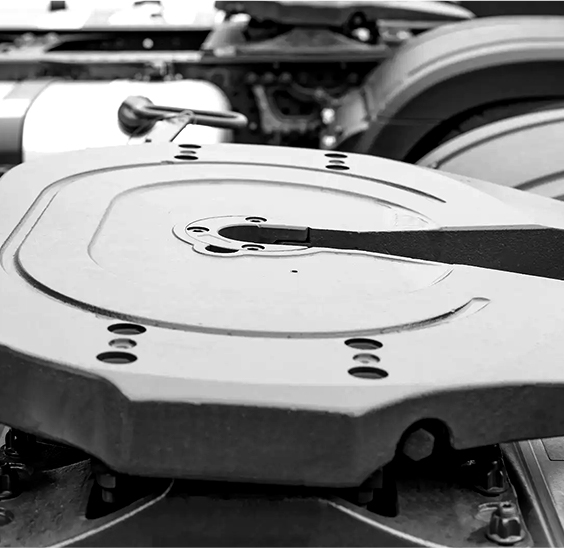

Söz konusu olduğunda Endüstriyel Enstrüman Ambals , Seçtiğiniz materyal, özel uygulamanızda bileşenin güvenilirliğini ve performansını sağlamada çok önemli bir rol oynar. İster yüksek basınçlı sistemler, ağır makineler veya havacılık ekipmanı ile uğraşıyor olun, doğru malzeme sadece bileşenin gücünü ve dayanıklılığını değil, aynı zamanda hizmette karşılaşacağı zorlu koşullara dayanma yeteneğini de belirleyecektir.

Malzeme seçimi: Güç ve güvenilirliğin anahtarı

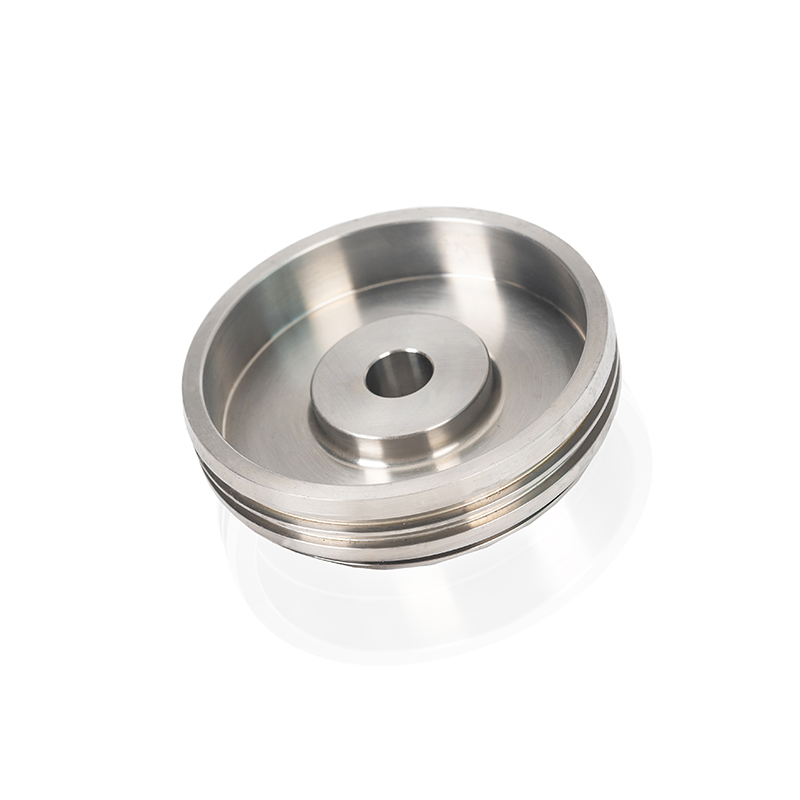

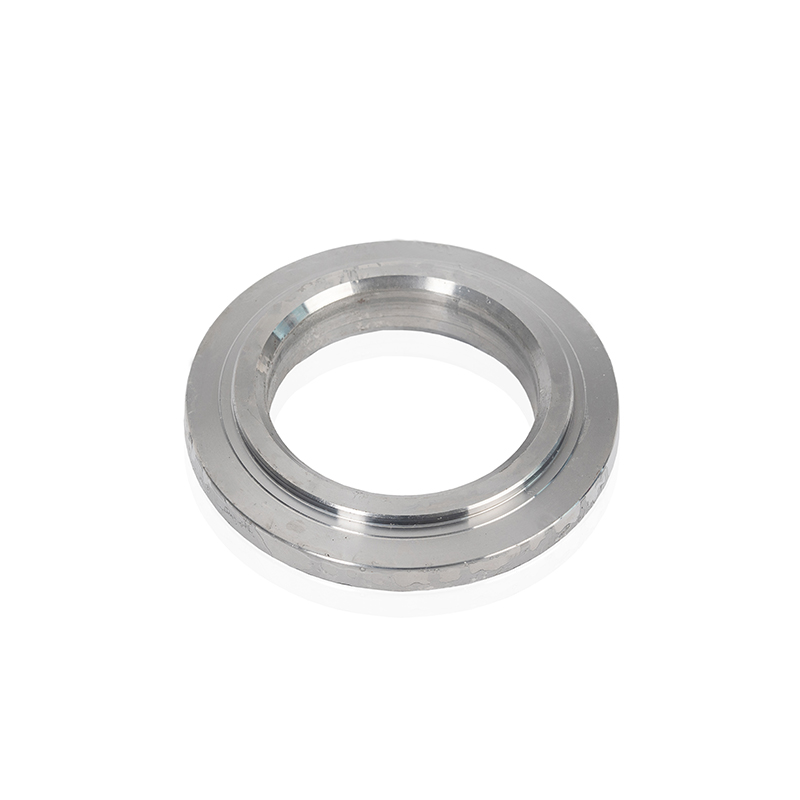

Dövme bileşenleriniz için doğru materyali seçmek, uygulamanızın benzersiz taleplerini anlamakla başlar. Yüksek stres, yorgunluk direnci ve aşırı sıcaklıkların yaygın olduğu otomotiv veya havacılık ve uzay gibi endüstrilerde, karbon çeliği, alaşım çeliği veya titanyum gibi malzemelerin seçilmesi tüm farkı yaratabilir. Yüksek yüklere dayanması veya korozyona direnmesi gereken bileşenler için, paslanmaz çelik gibi malzemeler veya ilave elementlere sahip özel alaşımlar (krom veya nikel gibi) gerekli olabilir.

Sadece ham güçle ilgili değil; Malzeme bütünlüğü, parçanın basınç altında ne kadar iyi performans gösterdiği konusunda büyük bir rol oynamaktadır. Doğru bir şekilde dövüldüğünde, metalin tane yapısı, çatlak yayılmasına karşı direncini artıracak şekilde hizalanır, yani iyi şekillendirilmiş bir parçanın genellikle diğer yöntemlerle yapılan parçalara kıyasla stres altında daha uzun süreceği anlamına gelir. Bu, petrol ve gaz, madencilik ve savunma gibi hassasiyet ve dayanıklılığa dayanan endüstrilerin yüksek kaliteli dövme malzemelerini sağlamlaştırmasının nedenlerinden biridir.

Sıcak ve Soğuk Dövme: Uygulamanız için doğru nedir?

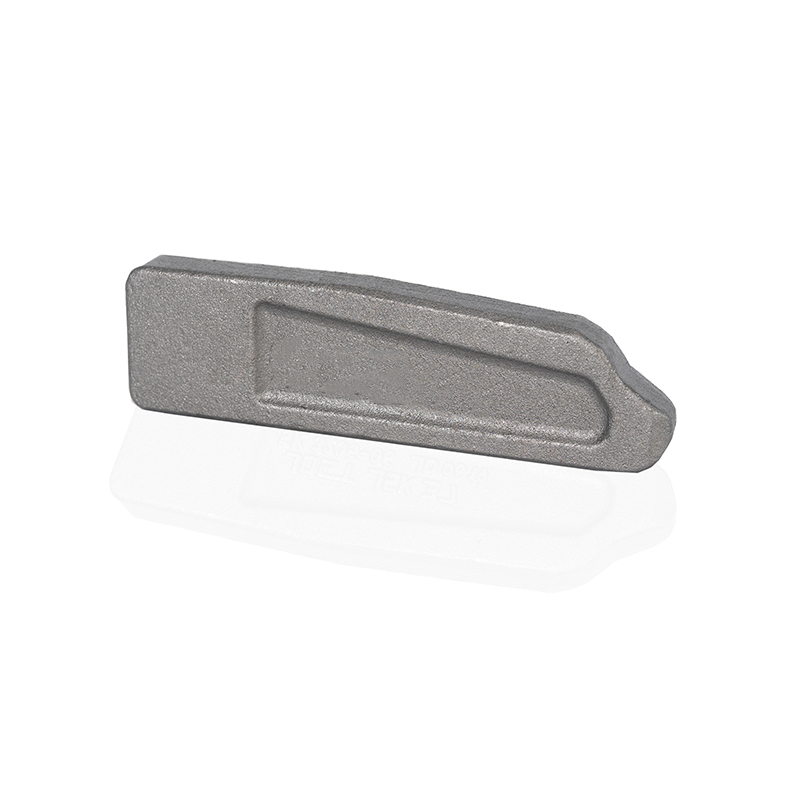

Bir malzemeye karar verirken, sıcak dövme veya soğuk dövmenin uygulamanız için en iyi seçim olup olmadığını düşünmek de önemlidir. Sıcak dövme, daha karmaşık şekillere izin veren ve malzeme akışını geliştiren yüksek sıcaklıklarda metal şekillendirmeyi içerir, bu da daha sert alaşımlar ve daha büyük bileşenler için idealdir. Ayrıca, daha güçlü ve daha dayanıklı parçalara yol açabilen tahıl yapısını geliştirerek malzemenin mekanik özelliklerini de geliştirir.

Öte yandan, soğuk dövme tipik olarak boyutsal doğruluk ve yüzey kaplamalarını koruması gereken malzemeler için kullanılır. Soğuk verilen bileşenler, elektronik veya tıbbi cihazlar gibi hassasiyetin anahtar olduğu endüstrilerde çok önemli olan daha iyi yüzey sertliğine ve sıkı toleranslara sahip olabilir. Soğuk dövme belirli malzemeler için daha enerji tasarruflu ve uygun maliyetli olma eğilimindeyken, barındırabileceği alaşım ve boyut aralığı sıcak dövme ile karşılaştırıldığında daha sınırlıdır.

Bu dövme süreçlerini ve geliştirdikleri malzeme özelliklerini anlamak en iyi seçimi yapmak için gereklidir. Sadece bir malzeme seçmekle ilgili değil; Bu, özel kullanım durumunuzun koşulları altında nasıl performans göstereceğini ve güç, dayanıklılık ve maliyet verimliliği ihtiyaçlarınızla uyumlu olup olmadığını bilmekle ilgilidir.

Maddi bütünlük endüstriyel ortamlarda performansı nasıl etkiler?

Dövme bileşenlerinin göze çarpan faydalarından biri, iç malzeme bütünlüğüdür. Dövme işlemi sırasında metal, iç tane yapısını geliştiren basınç kuvvetlerine maruz kalır. Bu, daha az boşluk, daha iyi tekdüzelik ve daha sağlam bir ürün anlamına gelir. Bileşenlerin sürekli aşınma, darbe ve termal bisiklete maruz kaldığı endüstriyel ortamlarda, bu iç bütünlük paha biçilmezdir.

Örneğin, türbin bıçakları veya basınçlı kaplar gibi yüksek ısıtmalı bir uygulamada kullanılan sahte bir bileşen, üstün tane akışı ve zayıf noktalara yol açabilecek gözenekliliğin yokluğu nedeniyle bir döküm parçasından çok daha iyi performans gösterecektir. Sonuç, yoğun stresle başa çıkabilen, yorgunluğa dayanabilen ve zaman içinde yapısal bütünlüğünü koruyabilen bir üründür.

Dövme bileşenleriniz için doğru malzemeyi seçmek, bir metalin raftan seçilmesi meselesinden çok daha fazlasıdır. Uygulamanızın taleplerini dikkatle ele almayı, malzeme performansının nüanslarını anlamayı ve malzemenin doğal özelliklerini optimize etmede dövme işlemlerinin avantajlarını tanımayı içerir. İster mukavemet, korozyon direncine veya yüksek sıcaklık performansa ihtiyacınız olsun, doğru malzeme, sahte bileşenlerinizin güvenilir ve sürdürülebilir bir şekilde performans göstermesini sağlayacak ve endüstriyel ihtiyaçlarınız için kalıcı değer sağlayacaktır.